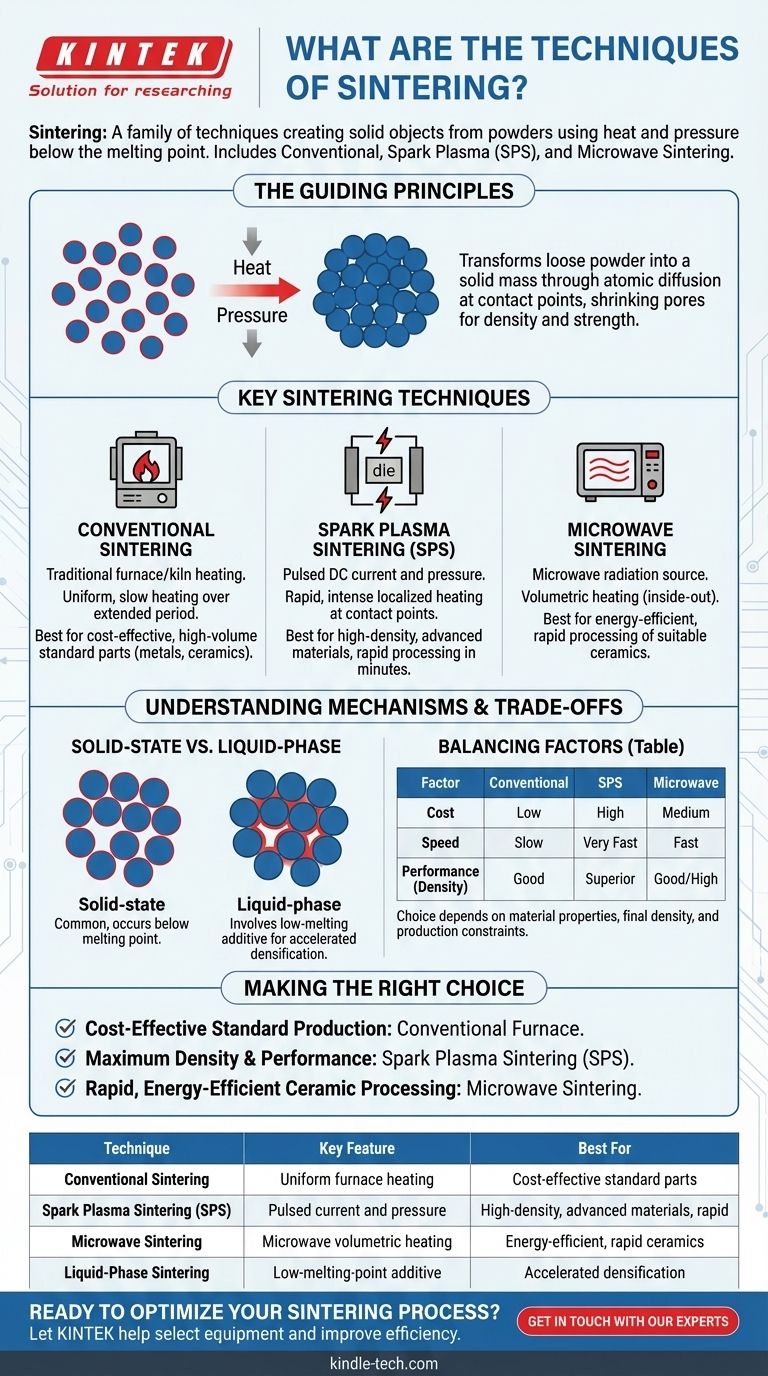

По своей сути, спекание — это не один процесс, а семейство методов, используемых для создания твердых тел из порошков с помощью тепла и иногда давления. Основные методы включают традиционное спекание в печи, передовые электрические методы, такие как искровое плазменное спекание (ИПС), и энергоэффективные подходы, такие как микроволновое спекание, каждый из которых выбирается в зависимости от материала и желаемого результата.

Выбор конкретной техники спекания — это стратегическое решение, продиктованное свойствами материала, требуемой конечной плотностью и прочностью детали, а также такими ограничениями, как стоимость и скорость производства. Не существует единственного «лучшего» метода; есть только правильный метод для конкретного применения.

Руководящие принципы спекания

Прежде чем сравнивать методы, важно понять основную цель. Спекание преобразует скопление рыхлых частиц — будь то металл, керамика или композит — в связную твердую массу.

Что происходит во время спекания?

Процесс работает путем нагрева материала до высокой температуры, но, что критически важно, ниже температуры его плавления. При этой температуре атомы в точках контакта между частицами диффундируют, заставляя частицы сливаться друг с другом.

Это движение атомов уменьшает площадь поверхности отдельных частиц и сжимает поры между ними, что приводит к получению более плотного и прочного конечного компонента.

Ключевые методы спекания

Различные методы в первую очередь различаются по способу подвода тепла и по тому, применяют ли они внешнее давление для содействия процессу.

Традиционное спекание

Это самый традиционный и широко используемый метод. Уплотненная порошковая деталь, часто называемая «зеленой деталью», помещается в печь или муфель.

Тепло подводится медленно и равномерно, что позволяет детали спекаться в течение длительного периода. Этот метод очень эффективен для широкого спектра материалов, от фарфора до основных металлических деталей.

Искровое плазменное спекание (ИПС)

ИПС — это современный, передовой метод, сочетающий тепло и давление. Пульсирующий постоянный электрический ток пропускается непосредственно через порошок и графитовую форму, содержащую его.

Это генерирует быстрое, интенсивное тепло, локализованное в точках контакта частиц, в то время как одновременно прикладывается механическое давление. Эта комбинация резко ускоряет процесс уплотнения, часто занимая всего несколько минут вместо часов.

Микроволновое спекание

В этом методе в качестве источника тепла используется микроволновое излучение. В отличие от традиционной печи, которая нагревает снаружи внутрь, микроволны могут нагревать материал объемно (изнутри наружу).

Это может привести к более равномерному нагреву, более быстрому времени обработки и потенциальной экономии энергии, особенно для определенных типов керамических материалов.

Твердофазное против жидкофазного спекания

Эти термины описывают механизм, а не оборудование. Твердофазное спекание, наиболее распространенная форма, происходит полностью без какого-либо плавления.

Жидкофазное спекание включает добавление вторичного материала с более низкой температурой плавления в порошковую смесь. При нагревании этот вторичный материал плавится, образуя жидкость, которая помогает стягивать первичные частицы за счет капиллярного действия, ускоряя уплотнение.

Понимание компромиссов

Выбор метода спекания включает в себя баланс между скоростью, стоимостью, производительностью и совместимостью материалов. Ни один метод не является превосходящим во всех аспектах.

Стоимость против производительности

Традиционное спекание, как правило, является наиболее экономичным решением для крупносерийного производства благодаря более простому оборудованию. Однако оно медленное и может не достичь максимально возможной плотности.

Искровое плазменное спекание (ИПС) обеспечивает превосходную производительность, достигая почти полной плотности за долю времени. Эта производительность достигается ценой высокоспециализированного, дорогостоящего оборудования и обычно резервируется для передовых материалов и исследований.

Скорость против сложности

Методы микроволнового спекания и ИПС предлагают значительные преимущества в скорости по сравнению с традиционными методами. Однако эта скорость требует более сложного контроля процесса для управления быстрым нагревом и предотвращения термических напряжений или неоднородности внутри детали.

Совместимость материалов

Некоторые материалы лучше реагируют на определенные методы. Например, некоторые передовые не оксидные керамики требуют точно контролируемой атмосферы и температуры, возможной в специализированных печах, в то время как быстрый нагрев ИПС идеально подходит для обработки новых сплавов и биоматериалов, которые могут деградировать во время длительных традиционных циклов.

Принятие правильного решения для вашей цели

Ваше окончательное решение должно руководствоваться конечным применением создаваемой детали.

- Если ваш основной акцент делается на экономичном производстве стандартных металлических или керамических деталей: Традиционное печное спекание является устоявшимся и надежным выбором.

- Если ваш основной акцент делается на достижении максимальной плотности и превосходных механических свойств в передовых материалах: Искровое плазменное спекание (ИПС) является ведущей технологией для высокопроизводительных применений.

- Если ваш основной акцент делается на быстрой, энергоэффективной обработке подходящих керамических материалов: Микроволновое спекание представляет собой убедительную современную альтернативу традиционным методам.

В конечном счете, эффективное спекание заключается в точном соответствии технологического процесса уникальным характеристикам материала и требованиям к производительности конечного компонента.

Сводная таблица:

| Метод | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Традиционное спекание | Использование печи для равномерного нагрева | Экономичное производство стандартных деталей |

| Искровое плазменное спекание (ИПС) | Применение импульсного тока и давления | Материалы с высокой плотностью, передовые материалы, быстрая обработка |

| Микроволновое спекание | Использование микроволнового излучения для объемного нагрева | Энергоэффективная, быстрая обработка керамики |

| Жидкофазное спекание | Использование добавки с низкой температурой плавления | Ускоренное уплотнение определенных материалов |

Готовы оптимизировать процесс спекания?

Выбор правильного метода спекания имеет решающее значение для достижения желаемой плотности, прочности и производительности ваших компонентов. Эксперты KINTEK готовы помочь.

Мы специализируемся на предоставлении идеального лабораторного оборудования и расходных материалов для ваших конкретных потребностей в спекании, независимо от того, работаете ли вы с традиционными печами или передовыми системами, такими как ИПС.

Позвольте нам помочь вам:

- Выбрать правильное оборудование в соответствии с вашим материалом и целями применения.

- Повысить эффективность процесса и качество конечного продукта.

- Получить экспертную техническую поддержку для максимального использования ваших операций по спеканию.

Свяжитесь с нами сегодня для консультации и узнайте, как решения KINTEK могут продвинуть ваши исследования и производство материалов.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Почему высокотемпературная вакуумная термообработка критически важна для стали Cr-Ni? Оптимизация прочности и целостности поверхности

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов