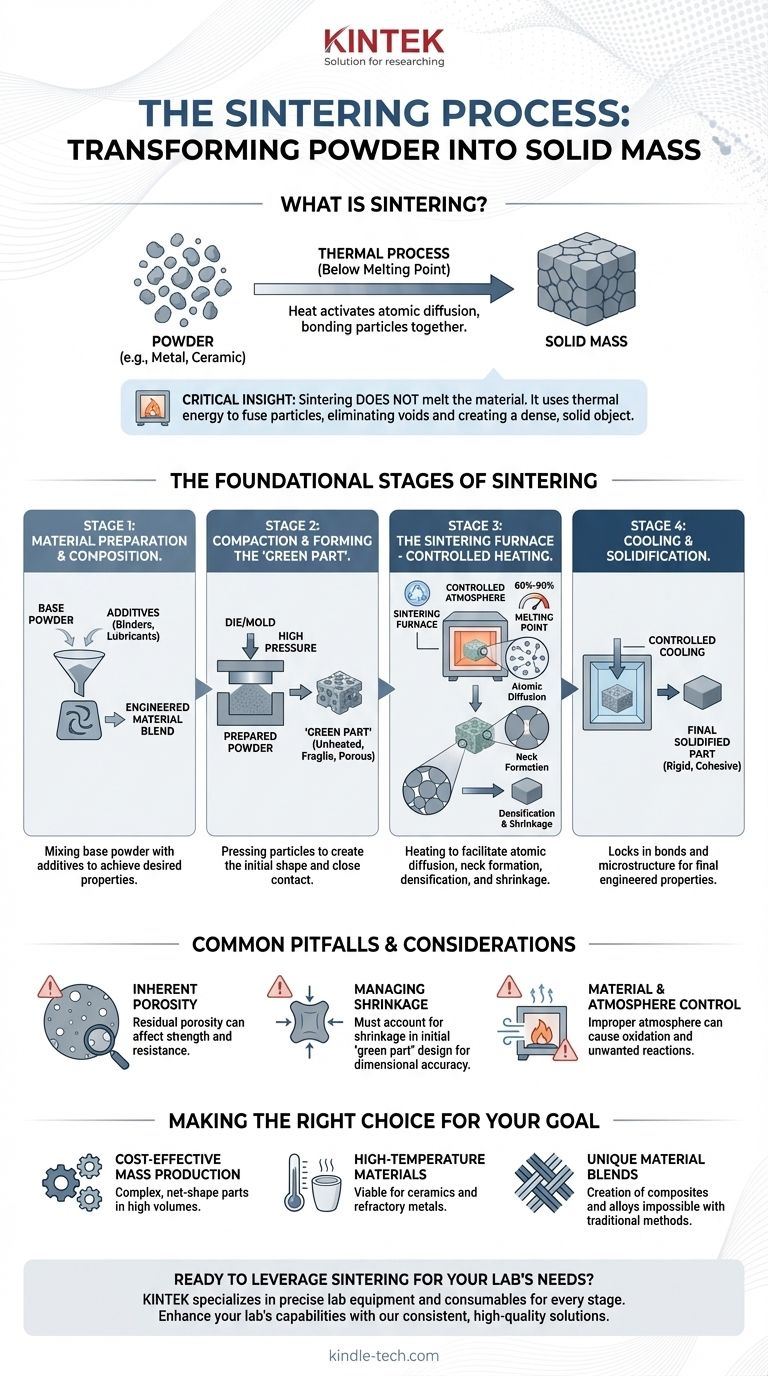

По сути, спекание — это термический процесс, который превращает порошок в твердую массу. Это достигается путем нагрева материала до температуры ниже точки его плавления, что приводит к связыванию отдельных частиц. Фундаментальный процесс можно разделить на три основных этапа: подготовка и формование порошка, его нагрев в контролируемой среде и, наконец, охлаждение затвердевшей детали.

Ключевое понимание заключается в том, что спекание не плавит материал. Вместо этого оно использует тепловую энергию для активации атомной диффузии, заставляя отдельные частицы сплавляться, устраняя пустоты между ними и создавая плотный, твердый объект.

Основополагающие этапы спекания

Чтобы понять процесс, лучше всего представить его как путь от рыхлого набора частиц к единому, целостному компоненту. Каждый этап играет критически важную роль в определении конечных свойств детали.

Этап 1: Подготовка материала и состав

Прежде чем приступить к формованию, необходимо подготовить сырье. Это включает выбор базового порошка и часто смешивание его с другими элементами или добавками.

Эти добавки могут включать связующие вещества для обеспечения начальной прочности или смазочные материалы для облегчения этапа уплотнения. Точный состав разрабатывается для достижения желаемых конечных механических и физических свойств.

Этап 2: Уплотнение и формование «сырой детали»

Подготовленный порошок затем загружается в матрицу или форму и уплотняется под высоким давлением. Цель состоит в том, чтобы спрессовать частицы в тесный контакт, создавая первоначальную форму компонента.

Эта ненагретая, хрупкая и очень пористая заготовка известна как «сырая деталь». Хотя она сохраняет свою форму, она обладает очень низкой механической прочностью и является лишь предшественником конечного продукта.

Этап 3: Печь для спекания – контролируемый нагрев

Это сердце процесса. Сырая деталь помещается в печь с контролируемой атмосферой и нагревается до определенной температуры, обычно от 60% до 90% от температуры плавления материала.

При этой температуре атомы начинают мигрировать через границы контактирующих частиц. Этот процесс, называемый атомной диффузией, образует «шейки» в точках контакта частиц, которые постепенно растут до тех пор, пока отдельные частицы не сольются.

По мере сплавления частиц пустоты (или поры) между ними уменьшаются или полностью закрываются. Это приводит к уплотнению, при котором деталь становится прочнее и тверже, и к усадке, при которой ее общий объем уменьшается.

Этап 4: Охлаждение и затвердевание

После выдержки при температуре спекания в течение заданного времени компонент охлаждается контролируемым образом.

Этот заключительный этап фиксирует вновь образованные связи и микроструктуру, позволяя детали затвердеть в жесткую и когезионную структуру с ее окончательными заданными свойствами.

Распространенные ошибки и соображения

Хотя процесс спекания является мощным, он обладает присущими ему характеристиками, которыми необходимо управлять для обеспечения успешного результата. Понимание этих компромиссов имеет решающее значение для любого инженерного применения.

Присущая пористость

Полное уплотнение не всегда достигается. Некоторая остаточная пористость (крошечные пустоты) может оставаться в конечной детали, что может действовать как точки концентрации напряжений и влиять на такие свойства, как прочность на растяжение и усталостная прочность.

Управление усадкой

Поскольку деталь сжимается по мере уплотнения, первоначальная «сырая деталь» должна быть спроектирована немного больше желаемых конечных размеров. Точное прогнозирование и контроль этой усадки имеет решающее значение для достижения жестких допусков по размерам.

Контроль материала и атмосферы

Успех спекания сильно зависит от обрабатываемого материала и атмосферы внутри печи. Неправильная атмосфера может привести к окислению или другим нежелательным химическим реакциям, которые ставят под угрозу целостность конечной детали.

Правильный выбор для вашей цели

Спекание не является универсальным решением. Его преимущества наиболее ярко проявляются при решении конкретных задач в производстве и материаловедении.

- Если ваша основная цель — экономичное массовое производство: Спекание исключительно подходит для создания сложных металлических деталей с окончательной формой в больших объемах с минимальными отходами материала и сниженной потребностью во вторичной механической обработке.

- Если ваша основная цель — высокотемпературные материалы: Это один из немногих жизнеспособных методов формования керамики и тугоплавких металлов, температура плавления которых слишком высока для практического литья.

- Если ваша основная цель — создание уникальных смесей материалов: Процесс позволяет создавать металломатричные композиты и сплавы, которые невозможно получить традиционным плавлением и литьем.

Понимая эти основные принципы, вы можете эффективно использовать спекание для превращения порошковых материалов в прочные, высокопроизводительные компоненты.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка | Смешивание базового порошка с добавками | Спроектированная смесь материалов |

| 2. Уплотнение | Прессование порошка в матрице под высоким давлением | Формирование хрупкой «сырой детали» |

| 3. Спекание | Нагрев в контролируемой атмосфере ниже точки плавления | Сплавление частиц, уплотнение и усадка |

| 4. Охлаждение | Контролируемое затвердевание в печи | Конечная деталь с фиксированными свойствами |

Готовы использовать спекание для нужд вашего лабораторного производства материалов?

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для каждого этапа процесса спекания. Независимо от того, разрабатываете ли вы новые смеси материалов, производите сложные керамические компоненты или нуждаетесь в надежной атмосфере печи, наш опыт гарантирует достижение стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты по спеканию и расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Какие существуют версии спекания? Выберите правильный процесс для вашего материала

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Какова плотность спеченного материала? Выбор конструкции для производительности, а не фиксированное число

- Что такое процесс спекания печи? Достижение точного уплотнения материала и долговечности футеровки

- Что такое процесс спекания? Руководство по производству на основе порошков