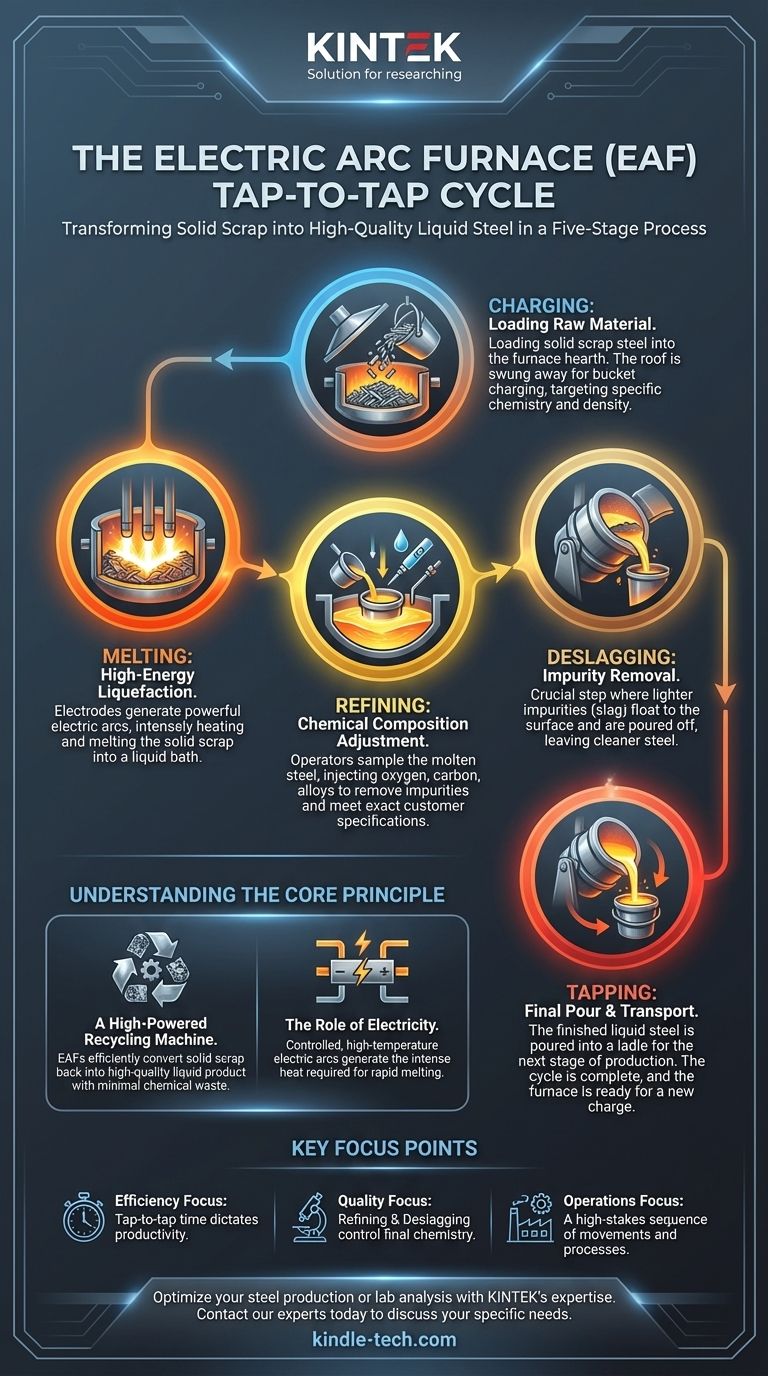

Рабочий цикл электродуговой печи (ЭДП) известен как цикл от выпуска до выпуска. Этот высокоэффективный процесс состоит из пяти различных этапов: загрузка, плавка, рафинирование, удаление шлака и выпуск. Каждая фаза является критически важным шагом в превращении твердого металлолома в высококачественную жидкую сталь.

Электродуговая печь не просто плавит металл; она выполняет точную, высокоэнергетическую последовательность для переработки лома в рафинированный продукт с определенным химическим составом, и все это в рамках цикла, который измеряется с момента слива стали (выпуска) до следующего.

Подробный обзор цикла ЭДП

Весь цикл от выпуска до выпуска — это тщательно продуманный процесс, разработанный для скорости и контроля качества. Он начинается с холодной, пустой печи и заканчивается тем, что она готова к следующей загрузке.

Этап 1: Загрузка печи

Загрузка — это процесс загрузки сырья, в основном металлолома, в печь.

Крыша печи, на которой расположены электроды, отводится в сторону, чтобы большие ковши могли сбрасывать лом непосредственно в основной сосуд или ванну. Эта первоначальная загрузка тщательно отбирается для достижения целевого химического состава и плотности.

Этап 2: Плавка

Это самый энергоемкий этап, на котором огромное количество электроэнергии используется для плавки твердого лома.

Три графитовых или угольных электрода опускаются через отверстия в крыше печи. Мощная электрическая дуга зажигается между электродами и металлоломом, генерируя интенсивное тепло, которое плавит шихту в жидкую ванну.

Этап 3: Рафинирование

Как только сталь расплавлена, акцент смещается с плавки на корректировку ее химического состава.

Во время рафинирования операторы берут пробы расплавленной ванны для проверки ее химического состава. Они могут вводить кислород, углерод и другие сплавы для удаления примесей и доведения стали до точных спецификаций, требуемых заказчиком.

Этап 4: Удаление шлака

Этот важный шаг включает удаление примесей, известных как шлак, из расплавленной стали.

Примеси, которые легче стали, всплывают на поверхность, образуя жидкий шлаковый слой. Печь осторожно наклоняется, чтобы слить этот шлак через шлаковое окно, оставляя более чистую, рафинированную жидкую сталь.

Этап 5: Выпуск

Выпуск — это заключительный этап, на котором готовая жидкая сталь выливается из печи.

Печь наклоняется в направлении, противоположном удалению шлака, позволяя расплавленной стали вытекать через сливное отверстие, или летку, в ковш. Затем этот ковш транспортирует сталь на следующий этап производственного процесса, и ЭДП снова готова к загрузке, начиная новый цикл.

Понимание основного принципа

Процесс ЭДП принципиально отличается от традиционного первичного сталеплавильного производства. Его эффективность и назначение определяются его основными компонентами и его ролью в качестве переработчика.

Высокопроизводительная перерабатывающая машина

ЭДП — это, по сути, мощная перерабатывающая установка. Ее основная функция — превращать твердый, холодный материал (металлолом) обратно в высококачественный жидкий продукт с минимальными химическими отходами.

Основной сосуд печи представляет собой стальной кожух, футерованный огнеупорным материалом, предназначенным для выдерживания экстремальных температур. Вся конструкция расположена на опоре, которую можно наклонять с помощью гидравлических или электрических приводов, что позволяет выполнять точные операции по удалению шлака и выпуску.

Роль электричества

Процесс полностью зависит от электрической энергии, подаваемой через массивные медные шины к электродам. Способность генерировать контролируемую высокотемпературную дугу делает возможным быстрое плавление тонн стали.

Ключевые аспекты процесса ЭДП

Чтобы понять цикл, рассмотрите, какой аспект наиболее актуален для вашей цели.

- Если ваш основной акцент на эффективности: «время от выпуска до выпуска» является наиболее важным показателем, поскольку оно определяет производительность печи.

- Если ваш основной акцент на качестве материала: этапы рафинирования и удаления шлака являются наиболее критическими, поскольку именно здесь точно контролируется химический состав конечного продукта.

- Если ваш основной акцент на операциях: весь цикл представляет собой последовательность механических движений (наклоны, повороты крыши) и интенсивных электрических и химических процессов с высокими ставками.

Цикл электродуговой печи — это мастер-класс по контролируемому, высокоэнергетическому производству.

Сводная таблица:

| Этап | Ключевое действие | Основная цель |

|---|---|---|

| 1. Загрузка | Загрузка металлолома в печь | Подготовка сырья к плавке |

| 2. Плавка | Использование электрических дуг для плавки лома | Создание ванны жидкой стали |

| 3. Рафинирование | Впрыск кислорода/углерода, добавление сплавов | Достижение целевого химического состава |

| 4. Удаление шлака | Наклон печи для удаления примесей | Очистка расплавленной стали путем удаления шлака |

| 5. Выпуск | Выпуск готовой стали в ковш | Передача конечного продукта для литья |

Оптимизируйте производство стали или лабораторный анализ с помощью опыта KINTEK.

Независимо от того, управляете ли вы ЭДП или анализируете полученную сталь, KINTEK предоставляет прочное лабораторное оборудование и расходные материалы, необходимые для точного контроля температуры, точного отбора проб и надежного тестирования материалов. Наши печи, электроды и огнеупорные материалы разработаны для выдерживания экстремальных условий производства металла и контроля качества.

Позвольте нам помочь вам повысить эффективность и качество в вашей лаборатории или на производстве.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома