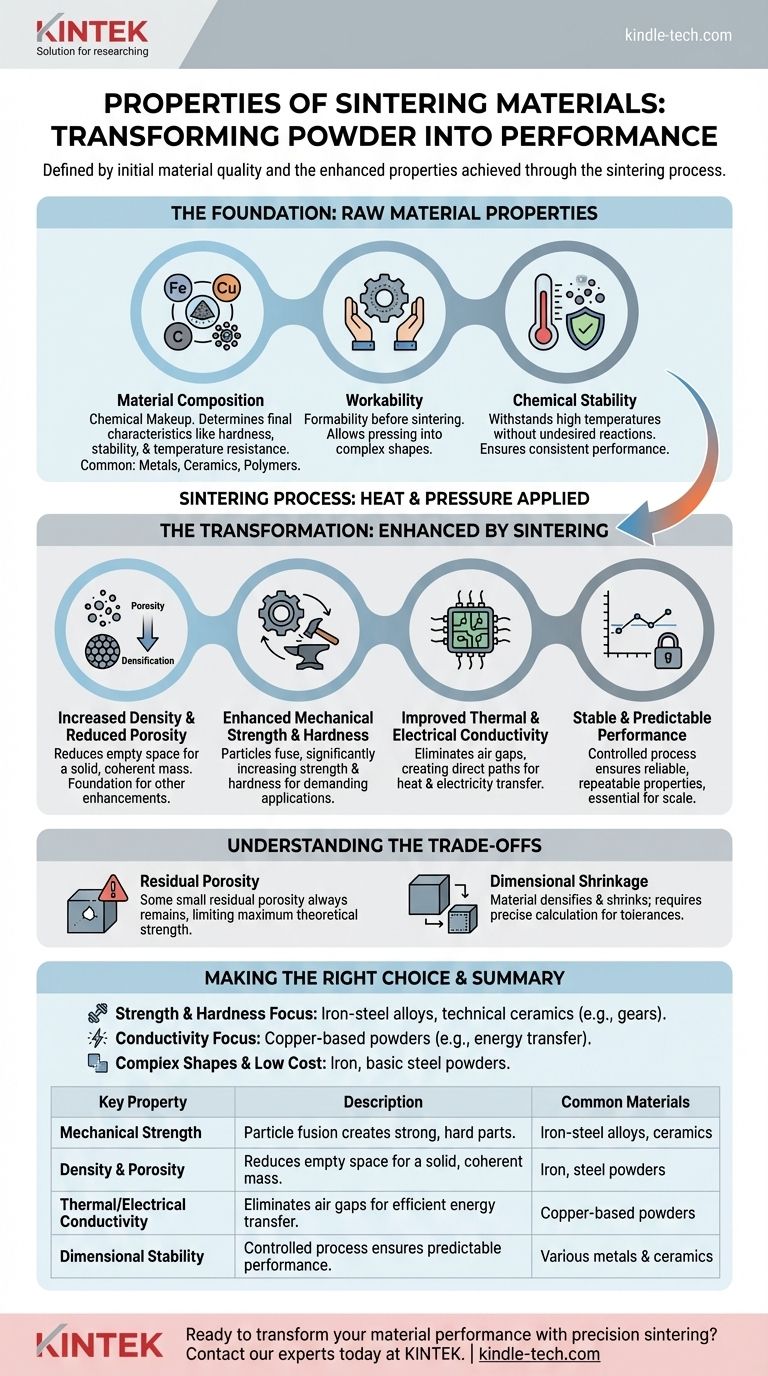

Свойства спекаемых материалов определяются двумя ключевыми факторами: присущими качествами исходного порошкового материала — такими как его состав и характеристики частиц — и улучшенными физическими свойствами, достигаемыми в процессе спекания. Успешное спекание фундаментально преобразует рыхлый порошок в твердый объект, уменьшая пористость и значительно улучшая прочность, твердость, проводимость и общую производительность.

Спекание — это преобразующий процесс, а не простая техника формования. Цель состоит в том, чтобы взять базовый порошок и фундаментально изменить его структуру для создания твердого, плотного компонента с превосходными и высокопредсказуемыми физическими свойствами.

Основа: Свойства сырья

Еще до начала процесса выбор исходного порошка определяет потенциал конечного продукта. Исходные характеристики материала являются строительными блоками для всех последующих улучшений.

Состав материала

Химический состав порошка является наиболее важным фактором. Он определяет конечные характеристики детали, такие как ее твердость, химическая стабильность и термостойкость.

Обычные материалы включают металлы, такие как железо, сталь и медные сплавы; керамику для высокотемпературных применений; и даже полимеры для специфических применений, таких как фильтры.

Обрабатываемость

Обрабатываемость относится к способности порошкового материала формоваться и обрабатываться до спекания. Это свойство определяется смесью используемых порошков и добавок.

Материал с хорошей обрабатываемостью может быть спрессован в сложные формы, такие как шестерни и шкивы, сохраняя свою форму до нагрева.

Химическая стабильность

Материал должен быть достаточно стабильным, чтобы выдерживать высокие температуры печи для спекания без нежелательных химических реакций или деградации. Это особенно важно для производства деталей с постоянной, надежной производительностью.

Преобразование: Свойства, улучшенные спеканием

Спекание — это инженерный процесс, разработанный для придания специфических, желаемых свойств, которыми не обладает рыхлый порошок. Приложенные тепло и давление создают атомные связи между частицами, что приводит к образованию монолитной детали.

Повышенная плотность и уменьшенная пористость

Основная цель спекания — уменьшить пустое пространство, или пористость, между частицами порошка. Этот процесс, известный как уплотнение, создает твердую, когерентную массу.

Это уменьшение пористости является основой почти всех других улучшений свойств.

Повышенная механическая прочность и твердость

По мере того как частицы сливаются, полученная деталь становится значительно прочнее и тверже, чем исходный спрессованный порошок. Это позволяет использовать спеченные компоненты в требовательных приложениях, таких как шестерни и подшипники.

Материалы, такие как железо-никелевые и углеродистые стали, специально выбраны за их способность достигать высокой прочности посредством этого процесса.

Улучшенная тепло- и электропроводность

Устраняя воздушные зазоры между частицами, спекание создает более прямой путь для прохождения тепла и электричества. Это значительно улучшает тепло- и электропроводность материала.

Это свойство имеет решающее значение для компонентов, используемых в электронике или системах управления теплом.

Стабильная и предсказуемая производительность

Ключевым результатом контролируемого процесса спекания, особенно в вакуумной среде, является создание деталей с высокостабильными и воспроизводимыми свойствами. Эта согласованность и надежность необходимы для производства высокопроизводительных компонентов в масштабе.

Понимание компромиссов

Хотя процесс спекания является мощным, он обладает присущими ему характеристиками, которыми инженеры должны управлять для достижения желаемого результата.

Остаточная пористость

Почти невозможно достичь 100% плотности только за счет спекания. В конечной детали почти всегда будет некоторое небольшое количество остаточной пористости.

Это может быть ограничивающим фактором для применений, требующих абсолютной максимальной теоретической прочности материала, для которых лучше подходит ковка или механическая обработка из цельной заготовки.

Усадка размеров

По мере уплотнения материала и уменьшения пористости компонент будет сжиматься. Это изменение размеров должно быть точно рассчитано и проконтролировано, чтобы гарантировать соответствие конечной детали требуемым допускам.

Правильный выбор для вашей цели

Выбранные вами параметры материала и процесса должны быть напрямую согласованы с основным требованием вашего компонента.

- Если ваш основной акцент делается на механической прочности и твердости: Используйте железо-стальные сплавы или техническую керамику, так как они разработаны для высокопроизводительных конструкционных компонентов, таких как шестерни.

- Если ваш основной акцент делается на тепло- или электропроводности: Выбирайте порошки на основе меди или другие материалы, известные высокой внутренней проводимостью, для создания эффективных путей передачи энергии.

- Если ваш основной акцент делается на создании сложных форм по более низкой цене: Железо и основные стальные порошки обладают отличной обрабатываемостью и экономически эффективны для производства больших объемов сложных деталей.

В конечном итоге, свойства спеченного материала являются прямым результатом целенаправленного проектирования, превращающего простые порошки в высокопроизводительные компоненты.

Сводная таблица:

| Ключевое свойство | Описание | Распространенные материалы |

|---|---|---|

| Механическая прочность | Слияние частиц создает прочные, твердые детали. | Железо-стальные сплавы, керамика |

| Плотность и пористость | Уменьшает пустое пространство для создания твердой, когерентной массы. | Железные, стальные порошки |

| Тепло-/электропроводность | Устраняет воздушные зазоры для эффективной передачи энергии. | Порошки на основе меди |

| Стабильность размеров | Контролируемый процесс обеспечивает предсказуемую, надежную производительность. | Различные металлы и керамика |

Готовы преобразить производительность вашего материала с помощью прецизионного спекания?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для достижения превосходных результатов в ваших проектах по спеканию. Независимо от того, разрабатываете ли вы высокопрочные компоненты, проводящие детали или сложные формы, наш опыт и надежные продукты гарантируют, что ваши материалы раскроют свой полный потенциал.

Давайте обсудим ваши конкретные потребности. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для спекания для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой