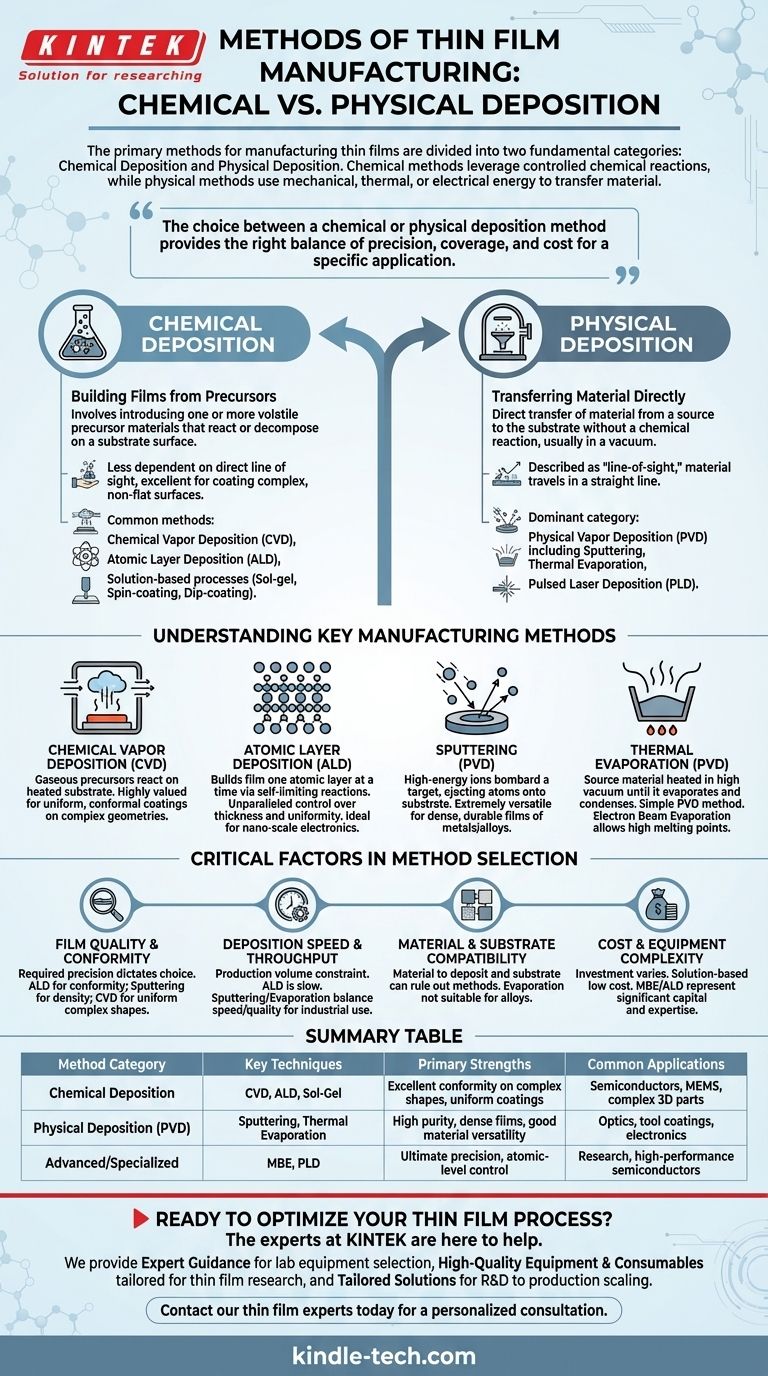

Основные методы производства тонких пленок делятся на две фундаментальные категории: химическое осаждение и физическое осаждение. Химические методы используют контролируемые химические реакции для роста твердой пленки на поверхности из прекурсоров. Физические методы используют механическую, тепловую или электрическую энергию для физической передачи материала от источника («мишени») на подложку, как правило, в вакууме.

Выбор между химическим или физическим методом осаждения заключается не в том, какой из них «лучше», а в том, какой обеспечивает правильный баланс точности, покрытия и стоимости для конкретного применения. Физические методы часто обеспечивают более высокую чистоту и плотность, в то время как химические методы превосходны для равномерного покрытия сложных форм.

Два столпа осаждения тонких пленок

Все методы производства тонких пленок подпадают под один из двух общих подходов. Понимание этого основного различия — первый шаг к выбору правильного процесса для ваших нужд.

Химическое осаждение: создание пленок из прекурсоров

Химическое осаждение включает введение одного или нескольких летучих прекурсоров, которые вступают в реакцию или разлагаются на поверхности подложки с образованием желаемой пленки.

Этот подход в меньшей степени зависит от прямой видимости между источником и подложкой, что делает его отличным для нанесения покрытий на сложные, не плоские поверхности.

К распространенным методам относятся химическое осаждение из паровой фазы (CVD), атомно-слоевое осаждение (ALD) и процессы на основе растворов, такие как золь-гель, центрифугирование (spin-coating) и погружение (dip-coating).

Физическое осаждение: прямая передача материала

Физическое осаждение включает прямую передачу материала от источника к подложке без химической реакции. Этот процесс почти всегда выполняется в вакуумной камере для обеспечения чистоты.

Эти методы часто описываются как «прямой видимости», что означает, что материал движется по прямой линии от источника к подложке.

Доминирующей категорией здесь является физическое осаждение из паровой фазы (PVD), которое включает в себя такие ключевые методы, как распыление (Sputtering), термическое испарение и импульсное лазерное осаждение (PLD).

Понимание ключевых методов производства

Хотя существуют десятки конкретных методов, несколько из них являются краеугольными камнями современной промышленности, каждый из которых имеет свои отличительные особенности.

Химическое осаждение из паровой фазы (CVD)

При CVD подложка подвергается воздействию газообразных прекурсоров внутри реакционной камеры. Когда эти газы контактируют с нагретой подложкой, они вступают в реакцию или разлагаются, образуя на ее поверхности твердую, высококачественную пленку.

Этот метод высоко ценится за создание однородных, конформных покрытий, которые легко покрывают сложные и замысловатые геометрии.

Атомно-слоевое осаждение (ALD)

ALD — это высокоразвитая форма CVD, которая наращивает пленку по одному атомному слою за раз. Он использует последовательность самоограничивающихся химических реакций, обеспечивая беспрецедентный контроль над толщиной и однородностью пленки.

Хотя эта точность делает ALD исключительно медленным процессом, он необходим для производства современных высокопроизводительных полупроводников и микроэлектроники.

Распыление (метод PVD)

Распыление включает бомбардировку твердого исходного материала, известного как мишень, ионами высокой энергии в вакууме. Этот удар выбрасывает, или «распыляет», атомы из мишени, которые затем проходят и осаждаются на подложке.

Это чрезвычайно универсальный и надежный метод для создания плотных, прочных и высокоадгезионных пленок из широкого спектра материалов, включая металлы и сплавы.

Термическое испарение (метод PVD)

Испарение — один из самых простых методов PVD. Исходный материал нагревают в высоком вакууме до тех пор, пока он не испарится. Затем эти испаренные атомы проходят через вакуумную камеру и конденсируются на более холодной подложке, образуя тонкую пленку.

Испарение электронным пучком — это более продвинутая версия, которая использует сфокусированный электронный пучок для нагрева материала, что позволяет осаждать материалы с очень высокой температурой плавления.

Критические факторы при выборе метода

Выбор правильной технологии осаждения требует тщательного анализа компромиссов между качеством, скоростью и стоимостью. Ни один метод не является идеальным для каждого сценария.

Качество пленки и конформность

Требуемая точность диктует выбор. ALD обеспечивает максимально возможную конформность и контроль толщины, что идеально подходит для наноэлектроники. Распыление создает очень плотные и чистые пленки, в то время как CVD является чемпионом по равномерному покрытию сложных форм.

Скорость осаждения и производительность

Объем производства является основным ограничением. ALD по своей сути медленный из-за его послойной природы. Распыление и испарение предлагают хороший баланс скорости и качества, что делает их подходящими для многих промышленных применений, от оптики до покрытий для инструментов.

Совместимость материала и подложки

Материал, который вы хотите нанести, и подложка, которую вы покрываете, могут исключить определенные методы. Например, испарение не подходит для сплавов, поскольку составляющие элементы будут испаряться с разной скоростью.

Стоимость и сложность оборудования

Финансовые вложения сильно различаются. Методы на основе растворов, такие как погружное покрытие, могут быть очень недорогими. В отличие от этого, передовые системы для молекулярно-лучевой эпитаксии (MBE) или ALD представляют собой значительные капитальные затраты и требуют специального опыта эксплуатации.

Принятие правильного выбора для вашего приложения

Чтобы выбрать лучший метод, вы должны согласовать возможности процесса с вашими основными техническими и деловыми целями.

- Если ваш основной фокус — максимальная точность и однородность: Атомно-слоевое осаждение (ALD) обеспечивает беспрецедентный контроль над толщиной и конформностью пленки, что важно для передовой полупроводниковой техники.

- Если ваш основной фокус — покрытие сложных 3D-поверхностей: Химическое осаждение из паровой фазы (CVD) идеально подходит для создания однородных пленок, не ограниченных прямой видимостью.

- Если ваш основной фокус — универсальность и высокоплотные пленки: Распыление является надежной рабочей лошадкой для нанесения широкого спектра высококачественных материалов для оптики, инструментов и электроники.

- Если ваш основной фокус — скорость и экономичность для более простых покрытий: Термическое испарение или методы на основе растворов, такие как центрифугирование, предлагают эффективные пути для многих применений.

Понимание этих фундаментальных компромиссов позволяет вам выбрать производственный процесс, который обеспечивает требуемую производительность без ненужной сложности или затрат.

Сводная таблица:

| Категория метода | Ключевые методы | Основные преимущества | Типичные применения |

|---|---|---|---|

| Химическое осаждение | CVD, ALD, Золь-гель | Отличная конформность на сложных формах, однородные покрытия | Полупроводники, MEMS, сложные 3D-детали |

| Физическое осаждение (PVD) | Распыление, Термическое испарение | Высокая чистота, плотные пленки, хорошая универсальность материалов | Оптика, покрытия для инструментов, электроника |

| Продвинутые/Специализированные | MBE, PLD | Максимальная точность, контроль на атомном уровне | Исследования, высокопроизводительные полупроводники |

Готовы оптимизировать процесс нанесения тонких пленок?

Выбор правильного метода осаждения имеет решающее значение для достижения желаемого качества пленки, производительности и экономической эффективности для вашего конкретного применения. Эксперты KINTEK готовы помочь.

Мы предлагаем:

- Экспертное руководство: Наша команда поможет вам выбрать идеальное лабораторное оборудование — от систем распыления до реакторов CVD — на основе ваших требований к материалу, подложке и производительности.

- Высококачественное оборудование и расходные материалы: KINTEK специализируется на надежном, прецизионном лабораторном оборудовании и расходных материалах, адаптированных для исследований и производства тонких пленок.

- Индивидуальные решения: Независимо от того, занимаетесь ли вы исследованиями и разработками или масштабируете производство, у нас есть решения для применений в полупроводниках, оптике, износостойких покрытиях и многом другом.

Не оставляйте успех вашего проекта на волю случая. Свяжитесь с нашими экспертами по тонким пленкам сегодня для получения индивидуальной консультации и узнайте, как KINTEK может расширить инновационные возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий