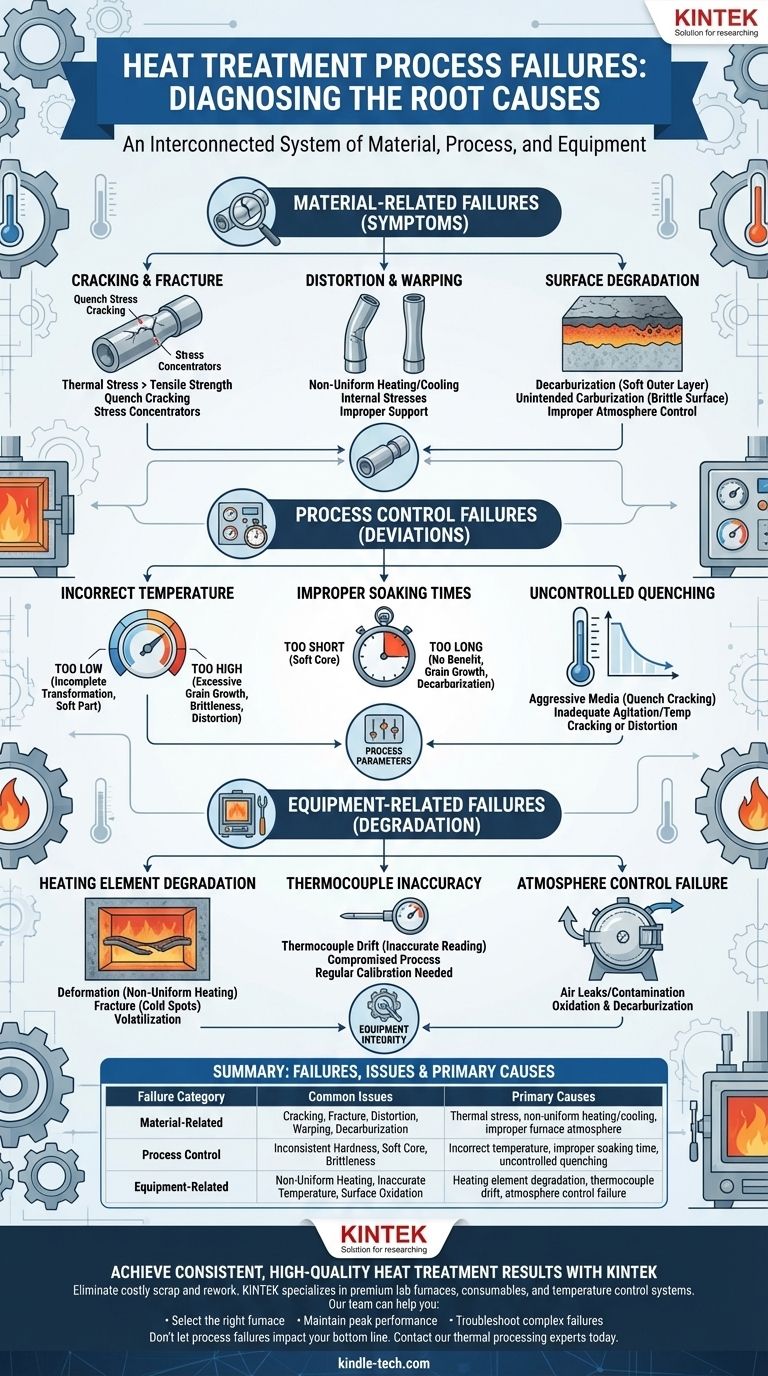

По своей сути, сбои термообработки проявляются тремя основными способами: неточность размеров (искажение и коробление), деградация поверхности (например, обезуглероживание) и механическое разрушение (растрескивание или излом). Эти проблемы редко вызваны одной ошибкой, а скорее нарушением точного контроля температуры, времени и скорости охлаждения, часто усугубляемым деградацией оборудования или неправильной обработкой материала.

Главный вывод заключается в том, что сбои термообработки не являются случайными событиями. Это симптомы лежащего в основе отклонения в процессе, материале или оборудовании, и успешное устранение неполадок требует систематического понимания того, как эти три элемента взаимодействуют.

Диагностика отказов, связанных с материалами

Наиболее заметные сбои — это те, которые наблюдаются в готовой детали. Они являются прямым результатом термических напряжений и неправильных металлургических превращений.

Растрескивание и излом

Это наиболее катастрофический вид отказа. Трещины обычно образуются, когда термические напряжения превышают предел прочности материала при определенной температуре.

Закалочные трещины являются наиболее распространенным типом, возникающим при быстром охлаждении, когда различные участки детали сжимаются с разной скоростью, создавая огромное внутреннее напряжение.

Острые внутренние углы, следы инструмента и резкие изменения поперечного сечения действуют как концентраторы напряжений, обеспечивая точку инициации для образования этих трещин.

Искажение и коробление

Искажение — это изменение размера или формы детали по сравнению с ее первоначальными размерами. Это чрезвычайно распространенная и дорогостоящая проблема.

Оно в основном вызвано снятием внутренних напряжений, возникших на предыдущих этапах производства, или неравномерным нагревом и охлаждением. Если одна сторона детали остывает быстрее другой, она неизбежно деформируется.

Правильная поддержка длинных или тонких деталей в печи имеет решающее значение для предотвращения провисания и деформации при высоких температурах.

Деградация поверхности

Эти сбои влияют на свойства поверхности материала, которая часто является наиболее важной рабочей зоной.

Обезуглероживание — это потеря углерода с поверхности стали. Это создает мягкий внешний слой, снижая износостойкость и усталостную долговечность, даже если сердцевина идеально закалена.

Противоположное явление, непреднамеренное науглероживание, может сделать поверхность чрезмерно хрупкой и склонной к сколам. Оба явления вызваны неправильным контролем атмосферы в печи.

Выявление сбоев в управлении процессом

За каждым отказом материала стоит отклонение в процессе. Контроль над основными параметрами процесса является ключом к повторяющемуся успеху.

Неправильный контроль температуры

Температура — самая важная переменная. Использование слишком низкой температуры приводит к неполному металлургическому превращению и детали, которая не достигает желаемой твердости.

И наоборот, слишком высокие температуры могут вызвать чрезмерный рост зерна, что приводит к хрупкости. Это также может увеличить риск деформации и деградации поверхности.

Неправильное время выдержки

Выдержка — это период, в течение которого деталь выдерживается при заданной температуре. Он должен быть достаточно долгим, чтобы все поперечное сечение достигло равномерной температуры и завершились необходимые фазовые превращения.

Слишком короткое время выдержки приведет к мягкой сердцевине. Чрезмерно длительное время выдержки не дает металлургической выгоды и может усугубить рост зерна и обезуглероживание.

Неконтролируемая закалка

Скорость охлаждения, или закалки, так же важна, как и скорость нагрева. Цель состоит в том, чтобы охладить деталь достаточно быстро для достижения желаемой твердости, но не настолько быстро, чтобы она треснула или деформировалась.

Использование слишком агрессивной закалочной среды (например, воды вместо масла) для данного сорта стали является классической причиной закалочных трещин. Перемешивание и температура закалочной ванны также играют решающую роль.

Понимание отказов, связанных с оборудованием

Ваш контроль процесса настолько хорош, насколько хорошо его выполняет оборудование. Постепенная деградация может привести к отклонениям в процессе, которые трудно диагностировать.

Деградация нагревательного элемента

Как отмечалось в вакуумных и других электрических печах, нагревательные элементы являются расходными компонентами, которые со временем выходят из строя.

Эти отказы включают высокотемпературную деформацию (провисание), которая приводит к неравномерному нагреву, разрушение, которое создает холодные зоны в печи, и испарение, при котором материал элемента медленно испаряется, снижая его эффективность.

Такая деградация напрямую вызывает неравномерный нагрев, что приводит к деформации и непостоянной твердости по всей детали или партии.

Неточность термопары

Термопара — это термометр печи. Если она дает неточные показания, весь ваш процесс нарушается.

Дрейф термопары происходит со временем, когда устройство медленно теряет точность. Контроллер печи может «думать», что он находится при правильной температуре, хотя на самом деле она отличается на 20 градусов, что приводит к браку партий. Регулярная калибровка необходима.

Отказ контроля атмосферы

Для процессов, требующих определенной среды (например, вакуума, азота, аргона), любая утечка или загрязнение является сбоем процесса.

Утечка воздуха в вакуумную печь или инертную атмосферу вызовет окисление и обезуглероживание, разрушая поверхностные свойства обрабатываемых деталей.

Правильный выбор для вашей цели

Предотвращение сбоев термообработки требует комплексного подхода, который уравновешивает требования к производительности с реальностью процесса.

- Если ваша основная цель — максимизировать производительность детали: Уделяйте первостепенное внимание точному контролю температуры, времени и атмосферы, и всегда проверяйте конечные свойства с помощью испытаний на твердость и металлографического анализа.

- Если ваша основная цель — сокращение брака и переделок: Делайте акцент на постоянстве процесса за счет тщательного обслуживания оборудования, регулярной калибровки термопар и стандартизированных процедур загрузки деталей.

- Если ваша основная цель — устранение существующего отказа: Начните с тщательного обзора данных процесса (графиков времени/температуры) и визуального осмотра детали на предмет характерных признаков, таких как расположение трещин или характер деформации.

В конечном итоге, достижение стабильных и надежных результатов термообработки достигается за счет рассмотрения процесса как взаимосвязанной системы.

Сводная таблица:

| Категория отказа | Распространенные проблемы | Основные причины |

|---|---|---|

| Связанные с материалом | Растрескивание, излом, деформация, коробление, обезуглероживание | Термическое напряжение, неравномерный нагрев/охлаждение, неправильная атмосфера в печи |

| Управление процессом | Непостоянная твердость, мягкая сердцевина, хрупкость | Неправильная температура, неправильное время выдержки, неконтролируемая закалка |

| Связанные с оборудованием | Неравномерный нагрев, неточная температура, поверхностное окисление | Деградация нагревательного элемента, дрейф термопары, отказ контроля атмосферы |

Достигайте стабильных, высококачественных результатов термообработки с KINTEK.

Устраните дорогостоящий брак и переделки, убедившись, что ваш процесс построен на основе надежного оборудования и экспертной поддержки. KINTEK специализируется на высококачественных лабораторных печах, расходных материалах и системах контроля температуры, разработанных для точности и долговечности.

Наша команда поможет вам:

- Выбрать подходящую печь для ваших конкретных требований к материалам и процессам.

- Поддерживать максимальную производительность оборудования с помощью оригинальных запчастей и экспертного обслуживания.

- Устранять сложные сбои и оптимизировать параметры вашего процесса.

Не позволяйте сбоям в процессе влиять на вашу прибыль. Свяжитесь с нашими экспертами по термической обработке сегодня для консультации и узнайте, как мы можем повысить возможности и надежность вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов