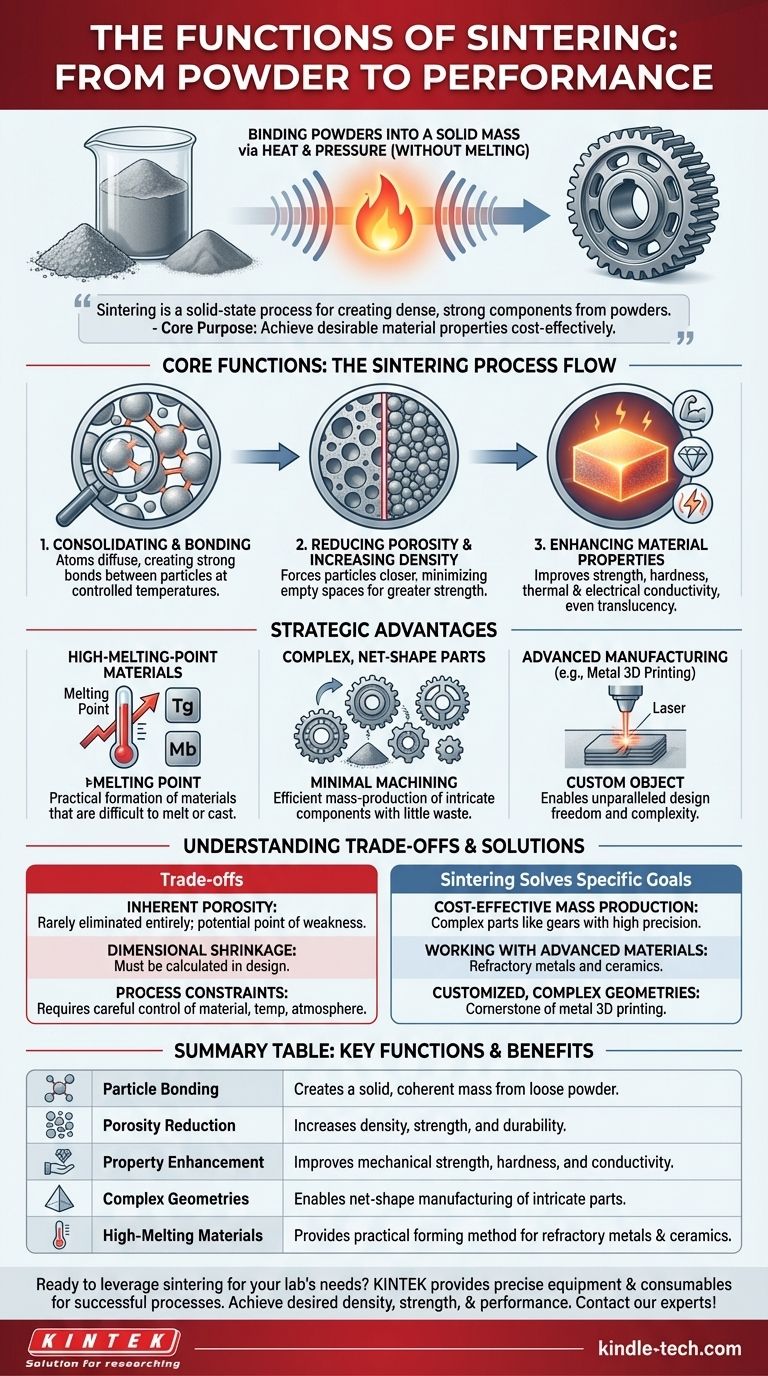

Основная функция процесса спекания заключается в связывании порошкообразных материалов в твердую, плотную массу с использованием тепла и давления без достижения температуры плавления материала. Это преобразует рыхлые частицы в прочный, единый объект, побуждая атомы образовывать более прочные связи, что значительно улучшает физические свойства материала, такие как прочность и долговечность.

Спекание — это не плавление; это твердофазный процесс для создания плотных, прочных компонентов из порошков. Его основная цель — достижение желаемых свойств материала экономически эффективным способом, особенно для материалов с чрезвычайно высокой температурой плавления.

Основные функции: от порошка к производительности

Спекание является основополагающим процессом в таких областях, как порошковая металлургия и производство керамики. Оно выполняет несколько критически важных функций одновременно путем тщательного контроля температуры и давления.

Функция 1: Консолидация и связывание частиц

Самая фундаментальная функция спекания — превращение рыхлой совокупности частиц в связную, твердую массу.

Это достигается путем нагрева материала до температуры, при которой атомы становятся достаточно подвижными, чтобы диффундировать через границы соседних частиц, образуя между ними прочные связи. Материал никогда не переходит в жидкое состояние, что делает процесс высококонтролируемым.

Функция 2: Снижение пористости и повышение плотности

Прессованная, неспеченная деталь (часто называемая «зеленой деталью») содержит значительное пустое пространство, или пористость, между своими частицами.

Спекание заставляет эти частицы сближаться, систематически минимизируя эти пористые пространства. Этот процесс уплотнения критически важен для повышения общей прочности и долговечности конечного компонента.

Функция 3: Улучшение свойств материала

Увеличивая плотность и создавая единую структуру, спекание напрямую улучшает широкий спектр характеристик материала.

Это включает улучшение механической прочности, твердости, теплопроводности и электропроводности. Для некоторых видов керамики это может даже увеличить полупрозрачность.

Ключевые области применения и стратегические преимущества

Функции спекания преобразуются в значительные преимущества, которые делают его предпочтительным процессом во многих отраслях, от автомобильных деталей до передовой электроники.

Обеспечение использования материалов с высокой температурой плавления

Спекание предоставляет практический способ формования деталей из таких материалов, как вольфрам или молибден, которые имеют настолько высокую температуру плавления, что их плавление и литье были бы чрезвычайно энергоемкими и сложными.

Поскольку спекание происходит ниже точки плавления, оно предлагает более эффективный и экономичный маршрут производства для этих передовых материалов.

Создание сложных деталей «чистой формы»

В порошковой металлургии порошки сначала прессуются в желаемую форму, а затем спекаются. Это очень эффективный способ серийного производства сложных компонентов, таких как шестерни, подшипники, звездочки и кулачки.

Полученные детали имеют «чистую форму» или «близкую к чистой форме», что означает, что они требуют минимальной последующей механической обработки, что экономит время и уменьшает количество отходов материала.

Содействие передовому производству

Спекание является ключевым этапом во многих формах 3D-печати металлом. Лазер избирательно спекает слои металлического порошка для создания индивидуального объекта, что обеспечивает беспрецедентную свободу дизайна и сложности.

Понимание компромиссов

Хотя спекание является мощным инструментом, оно не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Внутренняя пористость

Хотя спекание значительно уменьшает пористость, оно редко устраняет ее полностью. Оставшаяся микропористость иногда может быть точкой слабости по сравнению с компонентом, изготовленным из полностью расплавленного и литого металла.

Контроль размеров и усадка

Процесс уплотнения вызывает усадку компонента. Эту усадку необходимо точно рассчитать и учесть в первоначальной конструкции формы или детали, чтобы достичь конечных желаемых размеров.

Ограничения материала и процесса

Успех спекания зависит от тщательного контроля размера частиц материала, давления, температуры и атмосферы печи. Не все материалы подходят для спекания, и процесс требует специализированного оборудования и опыта.

Как спекание решает конкретные производственные задачи

Ваш выбор производственного процесса зависит от вашей конечной цели. Спекание является оптимальным решением в нескольких ключевых сценариях.

- Если ваша основная цель — экономически эффективное серийное производство: Спекание идеально подходит для создания сложных деталей, таких как шестерни и подшипники, с высокой точностью и минимальной необходимостью в финишной обработке.

- Если ваша основная цель — работа с передовыми материалами: Оно обеспечивает наиболее практичный метод для формования компонентов из металлов и керамики с чрезвычайно высокой температурой плавления.

- Если ваша основная цель — индивидуальные, сложные геометрии: Спекание является краеугольным камнем 3D-печати металлом, позволяя создавать замысловатые детали, которые невозможно изготовить традиционными методами.

В конечном счете, спекание представляет собой мощный и универсальный метод для создания материалов с определенными свойствами, которых невозможно достичь только литьем или механической обработкой.

Сводная таблица:

| Ключевая функция | Основное преимущество |

|---|---|

| Связывание частиц | Создает твердую, связную массу из рыхлого порошка. |

| Снижение пористости | Повышает плотность, прочность и долговечность. |

| Улучшение свойств | Улучшает механическую прочность, твердость и проводимость. |

| Сложные геометрии | Обеспечивает производство сложных деталей «чистой формы». |

| Материалы с высокой температурой плавления | Обеспечивает практичный метод формования тугоплавких металлов и керамики. |

Готовы использовать спекание для материалов или компонентов вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для успешных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или производите сложные детали, наш опыт гарантирует достижение желаемой плотности, прочности и производительности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши приложения в области спекания!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности