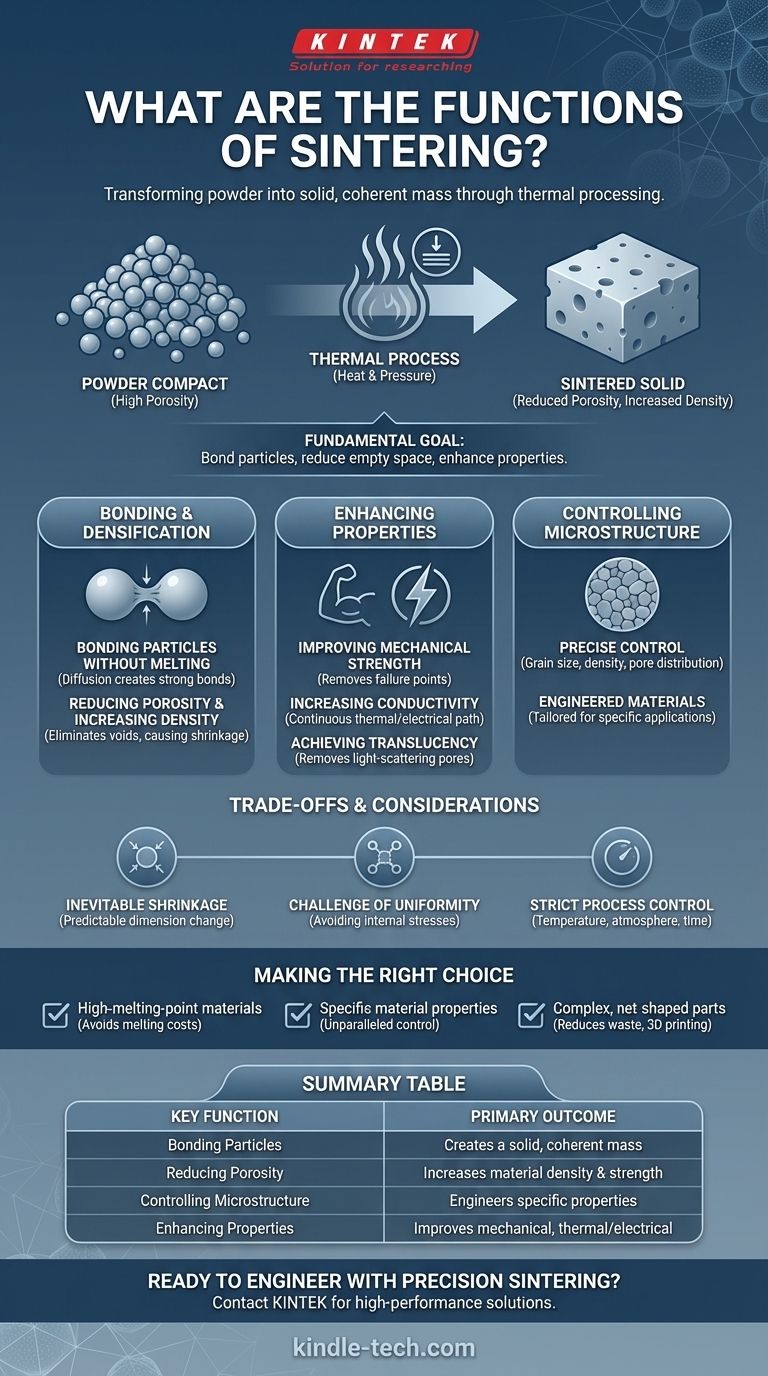

По своей сути, спекание — это термический процесс, который превращает порошковую заготовку в твердую, когерентную массу без полного ее расплавления. Его основные функции заключаются в связывании отдельных частиц, уменьшении пустого пространства (пористости) между ними для увеличения плотности и, в конечном итоге, в улучшении физических свойств материала, таких как прочность и проводимость.

Спекание — это не плавление; это использование тепла, а иногда и давления, чтобы отдельные частицы сплавились вместе. Этот фундаментальный процесс позволяет нам создавать прочные, плотные объекты из порошков, давая нам точный контроль над структурой и свойствами конечного материала таким образом, каким плавление часто не может.

Основная цель: от порошка к твердому телу

Центральная цель спекания — консолидация рыхлого или слегка спрессованного порошка в прочный, твердый блок. Это достигается с помощью нескольких взаимосвязанных функций, которые происходят на микроскопическом уровне.

Связывание частиц без плавления

Самая основная функция спекания — создание прочных связей между соседними частицами. Тепло обеспечивает энергию для диффузии атомов через границы, где частицы соприкасаются, эффективно сваривая их вместе в твердую структуру.

Это особенно важно для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам или многие виды керамики, где их плавление непрактично или чрезмерно дорого.

Уменьшение пористости и увеличение плотности

Совокупность порошка, даже при сжатии, содержит значительный объем пустого пространства, или пор. Спекание устраняет многие из этих пустот, заставляя материал сжиматься и становиться плотнее.

Это уплотнение напрямую отвечает за многие улучшения в характеристиках материала после спекания.

Контроль конечной микроструктуры

Умелое использование спекания позволяет точно контролировать внутреннюю структуру материала. Управляя такими переменными, как температура, время и атмосфера, инженеры могут проектировать конечный размер зерна, распределение пор и плотность.

Это означает, что материал может быть целенаправленно разработан для конкретного применения, например, для обеспечения определенной прочности или тепловых характеристик.

Улучшение ключевых свойств материала

Изменяя микроструктуру, спекание напрямую улучшает функциональные характеристики готовой детали. Уменьшение пористости является основной движущей силой этих улучшений.

Повышение механической прочности и целостности

Более плотный материал почти всегда является более прочным материалом. Удаляя поры, которые действуют как микроскопические точки разрушения, спекание значительно увеличивает общую прочность и долговечность компонента.

Вот почему он используется для создания высокопроизводительных деталей, таких как лопатки турбин реактивных двигателей.

Повышение тепло- и электропроводности

Пустоты между неспиченными частицами действуют как изоляторы, препятствуя прохождению тепла и электричества. Поскольку спекание устраняет эти поры, оно создает более непрерывный путь, значительно повышая как тепловую, так и электрическую проводимость.

Достижение полупрозрачности

В некоторых передовых керамических материалах спекание может удалить поры до такой степени, что они больше не рассеивают свет. Эта узкоспециализированная функция позволяет создавать полупрозрачные материалы, используемые в таких областях, как прозрачная броня или лампы высокой интенсивности.

Понимание компромиссов и соображений

Хотя спекание является мощным, это сложный процесс с критическими переменными, которыми необходимо управлять. Понимание его ограничений является ключом к эффективному использованию.

Неизбежность усадки

Поскольку спекание устраняет пористость и увеличивает плотность, деталь будет сжиматься в процессе. Это изменение размеров предсказуемо, но должно быть точно учтено при первоначальном проектировании порошковой формы.

Проблема однородности

Достижение идеально однородной плотности и микроструктуры по всей сложной детали может быть затруднительным. Неравномерный нагрев или давление могут привести к внутренним напряжениям, деформации или слабым местам в конечном продукте.

Необходимость строгого контроля процесса

Спекание очень чувствительно к своим параметрам. Температура, скорость нагрева, время и состав атмосферы печи должны строго контролироваться для получения стабильных, воспроизводимых результатов.

Правильный выбор для вашей цели

Спекание — это не единый процесс, а универсальный инструмент, используемый для достижения различных результатов. Ваша основная цель будет определять ваш подход к нему.

- Если ваша основная цель — создание деталей из тугоплавких материалов: Спекание является основным методом, поскольку оно позволяет избежать экстремальных затрат энергии и технических проблем, связанных с плавлением.

- Если ваша основная цель — достижение конкретных свойств материала: Спекание предлагает беспрецедентный контроль над микроструктурой, позволяя вам проектировать плотность, прочность и проводимость.

- Если ваша основная цель — производство сложных деталей, близких к окончательной форме: Порошковая металлургия и 3D-печать с помощью спекания сокращают отходы материала и минимизируют необходимость последующей механической обработки.

В конечном итоге, спекание обеспечивает мощный путь для создания передовых материалов со свойствами, которые просто недостижимы с помощью обычного плавления и литья.

Сводная таблица:

| Ключевая функция | Основной результат |

|---|---|

| Связывание частиц | Создает твердую, когерентную массу из порошка |

| Уменьшение пористости | Увеличивает плотность и прочность материала |

| Контроль микроструктуры | Проектирует специфические свойства, такие как проводимость |

| Улучшение свойств | Повышает механическую прочность, тепло- и электропроводность |

Готовы создавать передовые материалы с помощью точного спекания?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для освоения процесса спекания. Независимо от того, работаете ли вы с тугоплавкими металлами, передовой керамикой или сложными геометриями, наши решения обеспечивают строгий контроль температуры и равномерный нагрев, необходимые для получения стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать конкретные применения спекания в вашей лаборатории и помочь вам достичь ваших целей по свойствам материалов.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каковы 5 методов цементации? Руководство по выбору правильного процесса поверхностного упрочнения

- Какова история вакуумных печей? Столетняя погоня за металлургической чистотой и контролем

- Почему вакуумная печь необходима для предварительной обработки ПБС и БП? Обеспечение целостности композита с помощью передовой дегидратации

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Что такое вакуумный отжиг? Достижение превосходной чистоты материала и снятие внутренних напряжений

- В чем разница между пиролизом и плазменной газификацией? Руководство по передовой термической конверсии

- Какие типы источников нагрева используются при пайке? Выбор подходящей печи для вашего применения

- Какова температура пайки алюминия? Освойте узкое окно для прочных соединений