Коротко говоря, основной недостаток воздушной закалки — это ее медленная скорость охлаждения. Это фундаментальное ограничение означает, что она может закаливать лишь узкий круг специализированных "воздушно-твердеющих" сталей и неэффективна для подавляющего большинства обычных углеродистых и низколегированных сталей.

Воздушная закалка жертвует закалочной способностью ради безопасности. Ее главный недостаток заключается в том, что этот щадящий процесс охлаждения слишком медленный для закалки чего-либо, кроме высоколегированных сталей, часто приводя к более низкой прочности и твердости даже в подходящих материалах.

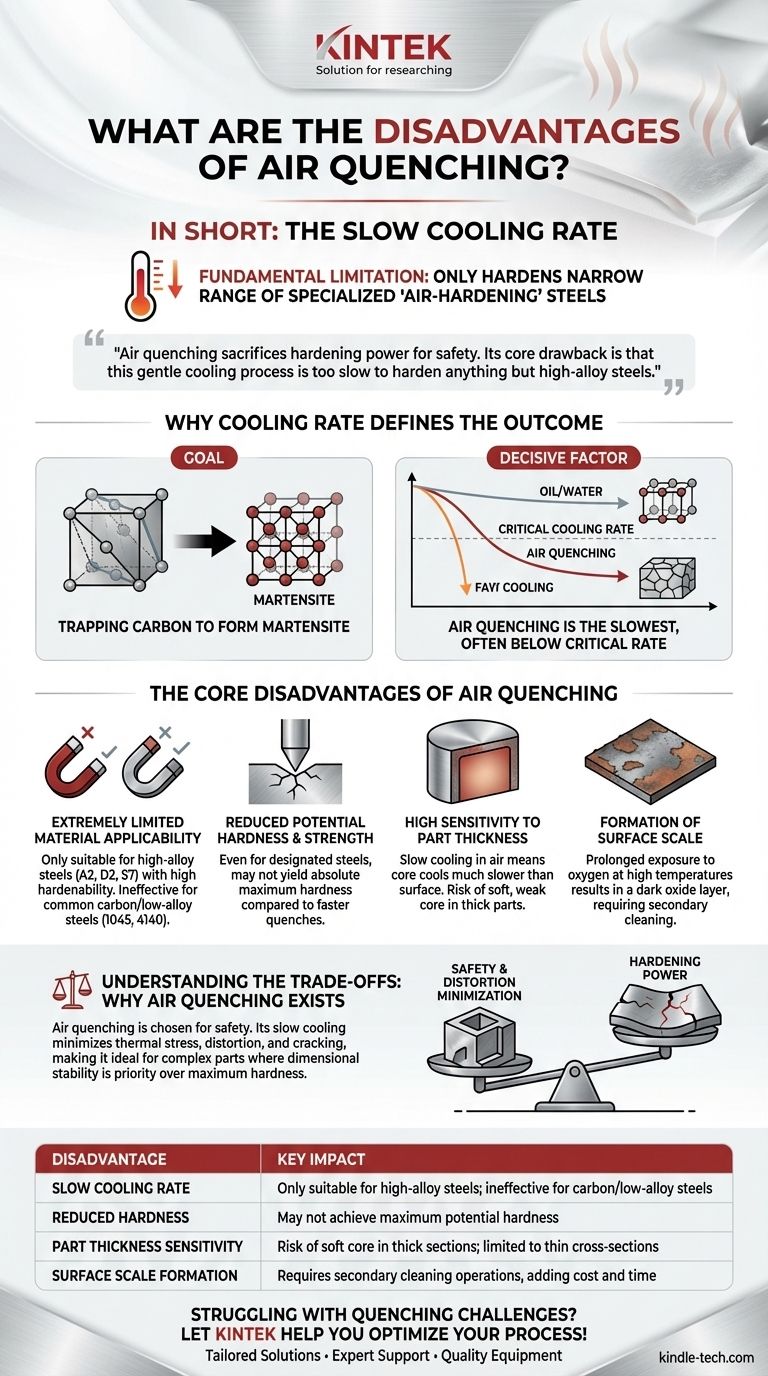

Почему скорость охлаждения определяет результат

Чтобы понять недостатки факторов процесса закалки, мы должны сначала понять его цель. Закалка — это не просто охлаждение металла; это охлаждение его достаточно быстро, чтобы достичь определенного металлургического превращения.

Цель: фиксация твердости с помощью мартенсита

Когда вы нагреваете сталь до температуры аустенитизации, ее внутренняя кристаллическая структура изменяется. Цель закалки — "заморозить" эту структуру, охладив ее так быстро, чтобы атомы углерода оказались в ловушке, образуя очень твердую, хрупкую микроструктуру, называемую мартенситом.

Решающий фактор: критическая скорость охлаждения

Каждый тип стали имеет критическую скорость охлаждения. Это минимальная скорость, с которой ее необходимо охлаждать для образования мартенсита и избегания более мягких структур, таких как перлит или бейнит. Если охлаждение слишком медленное, сталь не достигнет своей максимальной потенциальной твердости.

Где применяется воздушная закалка

Воздух является плохим проводником тепла по сравнению с жидкостями. В результате воздушная закалка обеспечивает самую медленную скорость охлаждения из всех распространенных методов закалки (медленнее, чем масло, вода или рассол). Это основная причина ее недостатков.

Основные недостатки воздушной закалки

Медленная скорость охлаждения, основанные на науке недостатки воздушной закалки, — это не мнения, а прямые следствия физики теплопередачи.

1. Чрезвычайно ограниченная применимость материалов

Это самый существенный недостаток. Воздушная закалка достаточно быстра только для того, чтобы превысить критическую скорость охлаждения сталей с очень высокой прокаливаемостью.

Обычно это высоколегированные инструментальные стали (такие как A2, D2 или S7) и некоторые нержавеющие стали. Легирующие элементы (хром, молибден, ванадий) значительно замедляют образование мягких структур, что облегчает образование мартенсита даже при медленной закалке. Для обычных и менее дорогих сталей, таких как 1045 или 4140, воздушная закалка слишком медленна и приведет к получению мягкой, незакаленной детали.

2. Сниженная потенциальная твердость и прочность

Даже для специально предназначенной для воздушной закалки стали, воздушная закалка может не дать абсолютно максимальной возможной твердости. Немного более быстрая закалка, например, прерывистая масляная закалка, иногда может привести к более тонкой мартенситной структуре, что приводит к умеренному улучшению твердости и износостойкости.

3. Высокая чувствительность к толщине детали (размеру сечения)

Тепло должно проходить от сердцевины детали к ее поверхности для рассеивания. При медленной среде, такой как воздух, сердцевина толстой детали охлаждается значительно медленнее, чем ее поверхность.

Это может создать опасную ситуацию, когда поверхность полностью закалена, но сердцевина остается мягкой и слабой. По этой причине воздушная закалка обычно ограничивается деталями с относительно тонкими поперечными сечениями.

4. Образование поверхностной окалины

Если процесс не выполняется в контролируемой вакуумной или инертной атмосфере печи, медленный процесс охлаждения подвергает горячую сталь воздействию кислорода в течение длительного периода. Это приводит к образованию темного, шелушащегося оксидного слоя, известного как окалина.

Эту окалину необходимо удалять во вторичной операции, такой как пескоструйная обработка или травление кислотой, что увеличивает затраты, время и приводит к небольшой потере материала.

Понимание компромиссов: почему существует воздушная закалка

Учитывая эти недостатки, воздушная закалка используется по одной главной причине: безопасность. Ее медленное, щадящее охлаждение оказывает минимальное термическое напряжение на деталь.

Проблема с более быстрой закалкой

Быстрая закалка в воде или масле создает экстремальные температурные градиенты внутри материала. Поверхность мгновенно охлаждается и сжимается, в то время как сердцевина все еще горячая и расширенная. Это внутреннее напряжение может привести к деформации, искажению или даже растрескиванию детали.

Баланс твердости и целостности

Воздушная закалка минимизирует этот риск, что делает ее предпочтительным методом для геометрически сложных деталей, штампов с острыми внутренними углами или высокоточных компонентов, где стабильность размеров важнее достижения максимально возможной твердости. Это компромисс между закалочной способностью и риском отказа детали.

Правильный выбор для вашей цели

Выбор метода закалки требует соответствия процесса как материалу, так и желаемому результату.

- Если ваша основная цель — максимальная твердость в обычной углеродистой или низколегированной стали: Воздушная закалка совершенно непригодна; требуется более быстрая среда, такая как масло, вода или рассол.

- Если ваша основная цель — минимизация деформации в сложной детали из высоколегированной инструментальной стали (например, A2, D2): Воздушная закалка является идеальным выбором, поскольку ее низкий риск растрескивания перевешивает другие ограничения.

- Если вы работаете с толстыми поперечными сечениями (например, более 2 дюймов): Воздушная закалка, вероятно, приведет к незакаленной сердцевине, и ее следует избегать в пользу более быстрой закалки на масляно-закаливаемой или водо-закаливаемой стали.

В конечном итоге, вы должны рассматривать воздушную закалку как специализированный инструмент, выбираемый сознательно, когда главным приоритетом является защита ценной и сложной детали от деформации и растрескивания.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Медленная скорость охлаждения | Подходит только для высоколегированных сталей; неэффективна для углеродистых/низколегированных сталей |

| Сниженная твердость | Может не достигать максимальной потенциальной твердости даже в подходящих материалах |

| Чувствительность к толщине детали | Риск мягкой сердцевины в толстых секциях; ограничено тонкими поперечными сечениями |

| Образование поверхностной окалины | Требует вторичных операций очистки, увеличивая затраты и время |

Столкнулись с проблемами закалки? Позвольте KINTEK помочь вам оптимизировать процесс!

Выбор правильного метода термической обработки критически важен для достижения желаемого баланса твердости, прочности и стабильности размеров в ваших компонентах. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным металлургическим потребностям. Независимо от того, работаете ли вы с высоколегированными инструментальными сталями, требующими точной воздушной закалки, или нуждаетесь в более быстрых решениях для закалки углеродистых сталей, наш опыт гарантирует, что вы получите необходимые результаты без ущерба для целостности детали.

Почему стоит сотрудничать с KINTEK?

- Индивидуальные решения: Мы поможем вам выбрать правильное оборудование и методы для ваших конкретных материалов и применений.

- Экспертная поддержка: Наша команда предоставит рекомендации по оптимизации процесса закалки, минимизируя деформацию и максимизируя производительность.

- Качественное оборудование: От печей до закалочных сред, KINTEK поставляет надежные инструменты для стабильных, высококачественных результатов.

Готовы улучшить процесс термической обработки? Свяжитесь с нами сегодня, чтобы обсудить ваши требования и узнать, как KINTEK может поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Почему азот используется в печи для отжига? Для предотвращения окисления и обезуглероживания для превосходного качества металла

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов

- Что такое инертная атмосфера? Руководство по предотвращению окисления и обеспечению безопасности

- Что такое термообработка в инертной атмосфере? Защитите ваши металлы от окисления и обезуглероживания

- Каково назначение инертной атмосферы? Руководство по защите ваших материалов и процессов