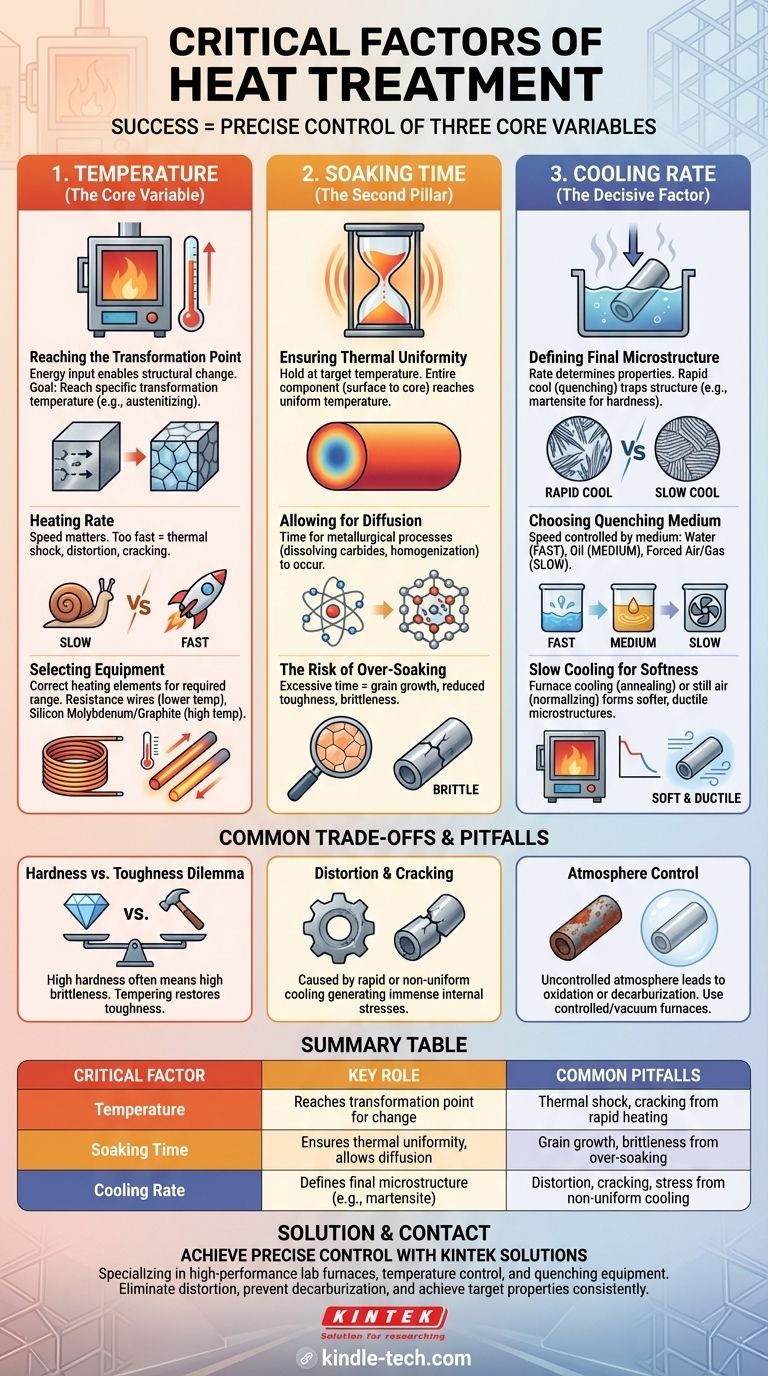

Успех в термообработке зависит от точного контроля трех основных переменных. Наиболее критичными факторами являются достигнутая температура нагрева, время выдержки при этой температуре и последующая скорость охлаждения. Эти три элемента не являются независимыми; они работают согласованно, чтобы фундаментально изменить внутреннюю микроструктуру материала, которая, в свою очередь, определяет его конечные механические свойства, такие как твердость, прочность и пластичность.

Термообработка — это не просто нагрев материала; это контролируемый металлургический процесс. Точное взаимодействие между температурой, временем и скоростью охлаждения позволяет инженерам настраивать конечные свойства материала для удовлетворения конкретных требований к производительности.

Основная переменная: Температура

Температура, до которой нагревается материал, является отправной точкой и, возможно, самым фундаментальным фактором. Это подводимая энергия, которая обеспечивает структурное изменение.

Достижение точки превращения

Для большинства сталей и многих сплавов цель нагрева — достичь определенной «температуры превращения» (например, температуры аустенитизации). В этой точке кристаллическая структура материала переходит в состояние, восприимчивое к модификации при охлаждении.

Роль скорости нагрева

Скорость достижения этой температуры также важна. Слишком быстрый нагрев компонента может вызвать термический шок и внутренние напряжения, что приведет к деформации или даже растрескиванию, особенно в сложных геометрических формах или при больших поперечных сечениях.

Выбор правильного оборудования

Достижение и поддержание стабильной целевой температуры требует правильного печного оборудования. Нагревательные элементы внутри печи должны выбираться в зависимости от требуемого температурного диапазона. Например, обычные резистивные провода подходят для более низких температур, в то время как кремний-молибденовые стержни или графитовые элементы необходимы для процессов с очень высокими температурами.

Второй столп: Время выдержки

После того как материал достигнет целевой температуры, его необходимо выдерживать в течение определенного периода. Этот период известен как время выдержки.

Обеспечение тепловой однородности

Первая цель выдержки — обеспечить, чтобы весь компонент, от поверхности до сердцевины, достиг однородной температуры. Более толстые сечения, естественно, требуют более длительного времени выдержки, чем более тонкие.

Обеспечение диффузии

Металлы не статичны, особенно при высоких температурах. Выдержка обеспечивает необходимое время для протекания металлургических процессов, таких как растворение карбидов и гомогенизация легирующих элементов посредством диффузии. Это гарантирует, что материал находится в однородном химическом и структурном состоянии перед охлаждением.

Риск чрезмерной выдержки

Хотя это необходимо, чрезмерное время выдержки может быть вредным. Это может привести к нежелательному росту зерна в микроструктуре материала, что может снизить его вязкость и сделать материал хрупким.

Решающий фактор: Скорость охлаждения

Скорость, с которой материал охлаждается от температуры выдержки, часто является наиболее решающим фактором, определяющим его конечные свойства.

Определение конечной микроструктуры

Для закалки сталей используется быстрое охлаждение (известное как закалка), чтобы «зафиксировать» высокотемпературную кристаллическую структуру, заставляя ее превратиться в очень твердую и прочную, но хрупкую микроструктуру, называемую мартенситом.

Выбор среды для закалки

Скорость закалки контролируется используемой средой. Вода обеспечивает очень быструю закалку, масло — более медленную и менее резкую, а принудительный воздух или инертный газ — еще медленнее. Правильная среда зависит от «прокаливаемости» материала — его способности образовывать мартенсит.

Медленное охлаждение для мягкости

И наоборот, медленное охлаждение — например, оставление детали остывать в печи (отжиг) или в неподвижном воздухе (нормализация) — позволяет кристаллической структуре превратиться в более мягкие, более пластичные микроструктуры, такие как феррит и перлит.

Понимание компромиссов и подводных камней

Контроль этих факторов — это балансирование, и непонимание их взаимодействия может привести к браку деталей.

Дилемма твердость против вязкости

Наиболее распространенный компромисс при термообработке — между твердостью и вязкостью. Очень быстрая закалка может обеспечить максимальную твердость, но часто это достигается за счет хрупкости и повышенного риска растрескивания. Часто требуется последующая отпускная обработка для восстановления некоторой вязкости.

Опасность деформации и растрескивания

Быстрое или неравномерное охлаждение является основной причиной коробления, деформации или растрескивания деталей. Это связано с огромными внутренними напряжениями, возникающими, когда разные части детали охлаждаются и преобразуются с разной скоростью.

Важность контроля атмосферы

Атмосфера внутри печи — это тихий, но критический фактор. Неконтролируемая атмосфера может привести к окислению (окалинообразованию) или потере углерода с поверхности (обезуглероживанию), что может испортить компонент. Для предотвращения этих реакций используются контролируемые атмосферы или вакуумные печи.

Применение этих факторов к вашей цели

Идеальное сочетание температуры, времени и охлаждения полностью зависит от желаемого результата.

- Если ваш основной фокус — максимальная твердость (например, для режущих инструментов): Вам потребуется достичь правильной температуры аустенитизации, а затем закалки, достаточно быстрой для образования полностью мартенситной структуры.

- Если ваш основной фокус — улучшение обрабатываемости (например, отжиг): Ключом является нагрев до правильной температуры, а затем обеспечение очень медленной, контролируемой скорости охлаждения для получения максимально мягкой микроструктуры.

- Если ваш основной фокус — снятие внутренних напряжений (например, после сварки или механической обработки): Цель состоит в выдержке при более низкой температуре с последующим медленным охлаждением, где скорость охлаждения регулируется для предотвращения повторного возникновения новых напряжений.

Освоение этих основных факторов превращает термообработку из простого процесса нагрева в точный инженерный инструмент.

Сводная таблица:

| Критический фактор | Ключевая роль | Распространенные ошибки |

|---|---|---|

| Температура | Достижение точки превращения для изменения микроструктуры | Термический шок, растрескивание из-за быстрого нагрева |

| Время выдержки | Обеспечение тепловой однородности и допущение диффузии | Рост зерна и хрупкость из-за чрезмерной выдержки |

| Скорость охлаждения | Определяет конечную микроструктуру (например, мартенсит для твердости) | Деформация, растрескивание и напряжения из-за неравномерного охлаждения |

Достигайте точного контроля над процессами термообработки с экспертными решениями KINTEK.

Независимо от того, разрабатываете ли вы режущие инструменты, требующие максимальной твердости, или отжигаете детали для улучшения обрабатываемости, точное взаимодействие температуры, времени и охлаждения имеет решающее значение. KINTEK специализируется на высокопроизводительных лабораторных печах, системах контроля температуры и оборудовании для закалки, разработанном для обеспечения стабильности и однородности, требуемых вашими процессами.

Мы предоставляем надежное оборудование и техническую поддержку, чтобы помочь вам:

- Устранить деформацию и растрескивание с помощью равномерного нагрева и контролируемого охлаждения.

- Предотвратить обезуглероживание и окалинообразование с помощью расширенных опций контроля атмосферы.

- Последовательно достигать целевых свойств материала, от партии к партии.

Готовы превратить термообработку из простого процесса в точный инженерный инструмент? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти подходящее решение KINTEK для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса