По своей сути, тонкая пленка — это специально разработанный слой материала толщиной от нескольких атомов до нескольких микрометров. Эти пленки наносятся на поверхность, или подложку, посредством процесса, называемого осаждением. Этот контролируемый синтез является не просто покрытием, а фундаментальным шагом в создании бесчисленных современных продуктов, от полупроводниковых чипов до передовой оптики.

Ключевая идея заключается в том, что тонкие пленки предназначены для придания объемному материалу совершенно новых свойств. Точно контролируя слои материала на атомном или молекулярном уровне, мы можем превратить простую подложку в высокофункциональный компонент с повышенной долговечностью, специфическими оптическими качествами или расширенными электрическими возможностями.

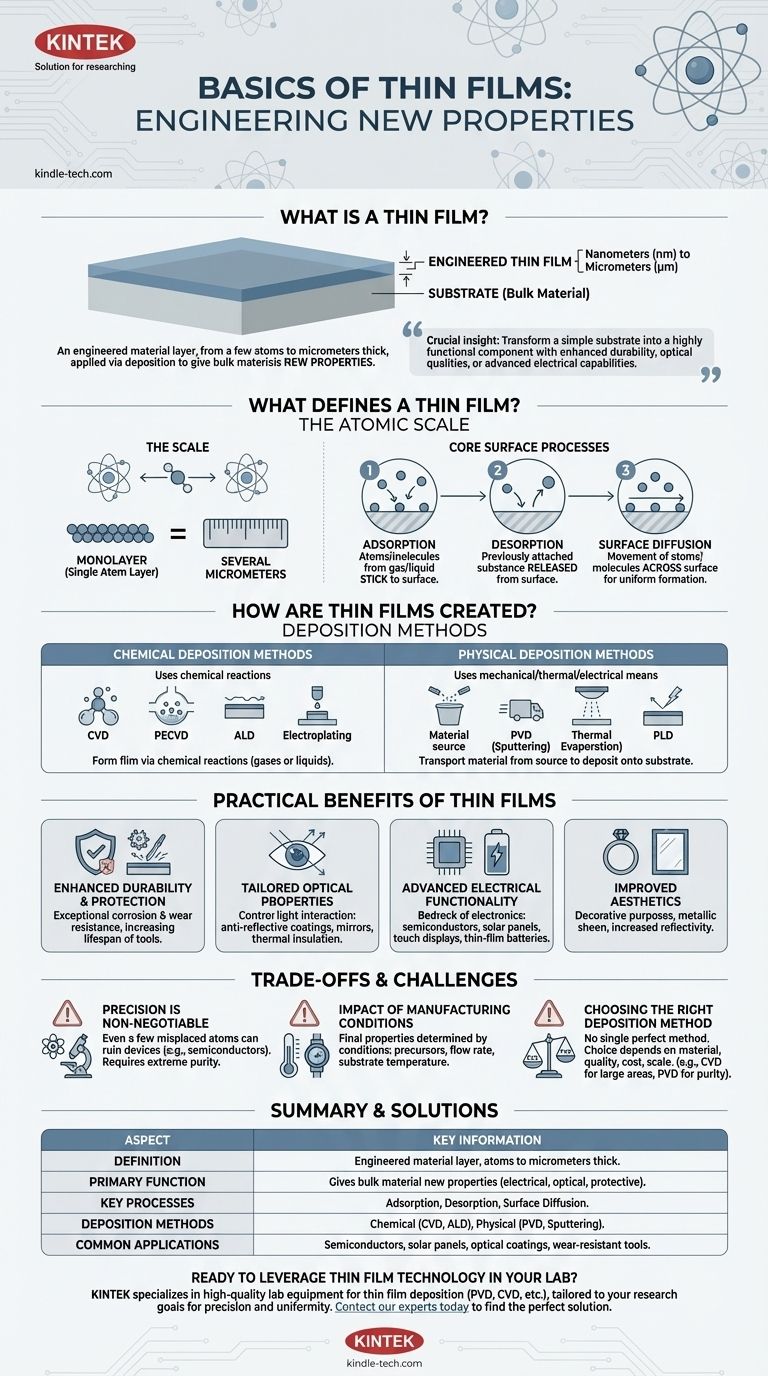

Что определяет тонкую пленку?

Поведение тонкой пленки определяется ее невероятно малым масштабом и физикой, доминирующей на атомном уровне. Понимание этих принципов является ключом к пониманию их функции.

Масштаб: от нанометров до микрометров

Толщина тонкой пленки может быть такой же малой, как один слой атомов (монослой), или достигать нескольких микрометров. Этот точный контроль толщины позволяет им обладать специализированными свойствами.

Основные процессы на поверхности

Три явления определяют, как тонкая пленка образуется и взаимодействует с окружающей средой:

- Адсорбция: Процесс, при котором атомы или молекулы из газа или жидкости прилипают к поверхности подложки.

- Десорбция: Противоположность адсорбции, когда ранее прикрепленное вещество высвобождается с поверхности.

- Поверхностная диффузия: Движение атомов и молекул по поверхности, что критически важно для формирования однородной, высококачественной пленки.

Как создаются тонкие пленки? Процесс осаждения

Создание тонкой пленки включает осаждение материала на подложку с использованием высококонтролируемых методов. Эти методы широко делятся на два семейства: химические и физические.

Методы химического осаждения

Эти методы используют химические реакции для формирования пленки на подложке. Прекурсоры часто представляют собой газы или жидкости.

Распространенные примеры включают химическое осаждение из газовой фазы (CVD), плазменно-усиленное CVD (PECVD), атомно-слоевое осаждение (ALD) и электроосаждение.

Методы физического осаждения

Эти методы используют механические, термические или электрические средства для переноса материала из источника и осаждения его на поверхность подложки.

В эту категорию входят методы физического осаждения из газовой фазы (PVD), такие как распыление и термическое испарение, а также импульсное лазерное осаждение (PLD).

Практические преимущества тонких пленок

Нанесение тонкой пленки фундаментально изменяет поверхность материала, обеспечивая широкий спектр функциональных и эстетических преимуществ.

Повышенная долговечность и защита

Одно из наиболее распространенных применений — защита основной подложки. Тонкие пленки обеспечивают исключительную коррозионную и износостойкость, значительно увеличивая срок службы и долговечность инструментов и компонентов.

Индивидуальные оптические свойства

Множество слоев тонких пленок могут быть спроектированы для контроля взаимодействия света с поверхностью. Это принцип, лежащий в основе антибликовых покрытий на очках, зеркал на рефлекторных лампах и теплоизоляции на архитектурном стекле.

Расширенная электрическая функциональность

Тонкие пленки являются основой современной электроники. Они используются для создания полупроводников, тонкопленочных фотоэлектрических элементов (солнечных панелей), сенсорных дисплеев и даже тонкопленочных аккумуляторов нового поколения.

Улучшенная эстетика

Помимо функциональности, тонкие пленки используются в декоративных целях. Они могут улучшить внешний вид подложки, придав ей металлический блеск, как это видно на ювелирных изделиях или сантехнике, или сделать ее более отражающей.

Понимание компромиссов и проблем

Хотя преимущества значительны, процесс создания высококачественных тонких пленок является трудоемким и сопряжен с трудностями. Выбор метода включает в себя критические компромиссы.

Точность не подлежит обсуждению

Качество тонкой пленки имеет первостепенное значение. В таких приложениях, как полупроводники, даже несколько неправильно расположенных атомов могут сделать все устройство бесполезным. Это требует производственных сред с экстремальной чистотой и контролем.

Влияние производственных условий

Конечные свойства пленки определяются конкретными условиями во время осаждения. Такие факторы, как тип прекурсоров, скорость их подачи на поверхность и температура подложки, должны точно управляться для достижения желаемого результата.

Выбор правильного метода осаждения

Ни один метод осаждения не идеален для всех применений. Химические методы, такие как CVD, могут обеспечить отличную однородность на больших площадях, в то время как физические методы, такие как PVD, ценятся за их чистоту. Выбор зависит от материала, желаемого качества, стоимости и масштаба производства.

Правильный выбор для вашей цели

Выбор подходящей стратегии тонких пленок полностью зависит от предполагаемого применения и требований к производительности.

- Если ваш основной акцент — высокопроизводительная электроника: Вам нужна точность на атомном уровне, что делает критически важными такие методы, как атомно-слоевое осаждение (ALD) или молекулярно-лучевая эпитаксия (MBE).

- Если ваш основной акцент — защита большой поверхности от коррозии: Экономичные и масштабируемые методы, такие как электроосаждение или некоторые виды распыления, часто являются лучшим выбором.

- Если ваш основной акцент — создание специализированных оптических покрытий: Методы осаждения, обеспечивающие точный контроль толщины слоя, такие как различные формы CVD или PVD, являются незаменимыми.

Понимание этих основ позволяет вам рассматривать тонкие пленки не просто как покрытия, а как фундаментальную технологию для манипулирования свойствами материи.

Сводная таблица:

| Аспект | Ключевая информация |

|---|---|

| Определение | Спроектированный слой материала, от атомов до микрометров толщиной, нанесенный на подложку. |

| Основная функция | Придает объемному материалу новые свойства (электрические, оптические, защитные). |

| Ключевые процессы | Адсорбция, Десорбция, Поверхностная диффузия. |

| Методы осаждения | Химические (CVD, ALD) и Физические (PVD, распыление). |

| Распространенные применения | Полупроводники, солнечные панели, антибликовые покрытия, износостойкие инструменты. |

Готовы использовать технологию тонких пленок в своей лаборатории?

Независимо от того, разрабатываете ли вы электронику нового поколения, создаете специализированные оптические покрытия или вам необходимо повысить долговечность ваших компонентов, выбор правильного оборудования для осаждения имеет решающее значение. KINTEK специализируется на высококачественном лабораторном оборудовании для осаждения тонких пленок, включая системы для PVD, CVD и многое другое.

Мы предлагаем решения, адаптированные к вашим конкретным исследовательским и производственным целям, помогая вам достичь точности, однородности и производительности, которые требуются вашим проектам.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти идеальное решение для тонких пленок для вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС