По своей сути, порошковое спекание — это термический процесс, который кардинально улучшает свойства материала, превращая рыхлый порошок в плотный твердый объект. Основные преимущества заключаются в значительном повышении прочности материала, улучшении тепло- и электропроводности, а в случае некоторых керамик — в большей полупрозрачности, и все это достигается без плавления основного материала.

Истинная ценность спекания заключается в его способности устранять пустоты или поры между частицами порошка. Сплавляя частицы вместе с помощью тщательно контролируемого тепла, процесс создает более плотный, более консолидированный материал с принципиально превосходными физическими характеристиками.

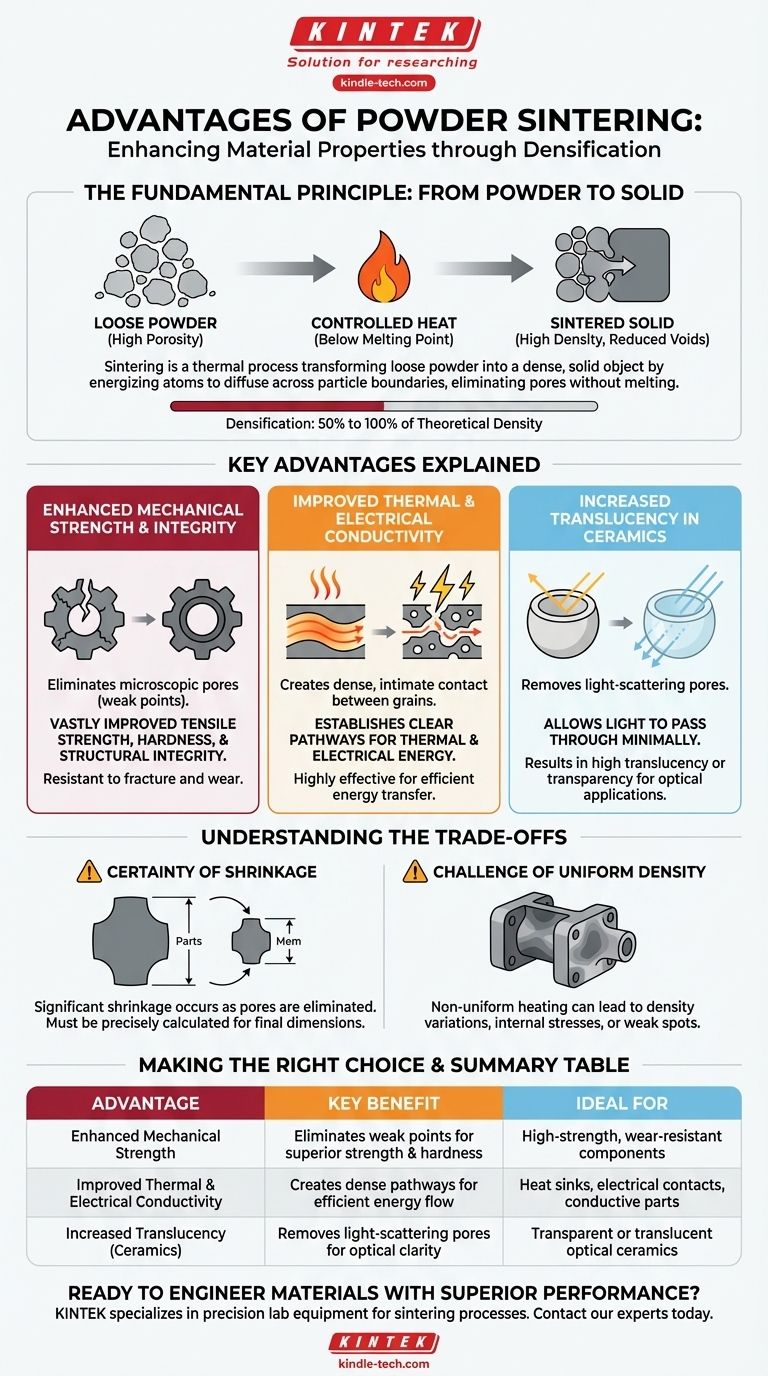

Основной принцип: от порошка к твердому телу

Чтобы понять преимущества спекания, сначала необходимо уловить механизм. Это процесс уплотнения, обусловленный тепловой энергией.

Роль тепла ниже точки плавления

Спекание включает нагрев спрессованного порошкового компонента до высокой температуры, которая, однако, остается ниже точки плавления материала. Это критическое различие. Цель состоит не в том, чтобы расплавить материал, а в том, чтобы придать его атомам достаточно энергии для содействия образованию связей.

Как атомная диффузия способствует консолидации

При этих повышенных температурах атомы начинают диффундировать через границы соседних частиц порошка. Этот процесс естественным образом стремится уменьшить общую поверхностную энергию системы.

По мере того как частицы связываются и сливаются, небольшие пустоты и поры между ними начинают сжиматься и в конечном итоге закрываться. Эта миграция вещества эффективно заполняет пустое пространство.

Основной результат: увеличение плотности

Прямым следствием устранения этих внутренних пор является значительное увеличение плотности материала. Рыхло спрессованный порошок может иметь пористость 50%, но полностью спеченная деталь может приближаться к 100% теоретической плотности материала. Это уплотнение является непосредственным источником многих преимуществ спекания.

Основные преимущества

Уплотнение, достигаемое за счет спекания, напрямую приводит к ощутимым улучшениям в характеристиках материала.

Повышенная механическая прочность и целостность

Поры — это микроскопические слабые места в материале. Устраняя их, спекание удаляет эти потенциальные места разрушения. В результате деталь получает значительно улучшенные предел прочности на растяжение, твердость и общую структурную целостность. Непрерывная, связанная микроструктура гораздо более устойчива к разрушению и износу.

Улучшенная тепло- и электропроводность

Пустоты между неспеченными частицами действуют как изоляторы, препятствуя потоку тепла и электричества. Создавая плотную твердую массу с тесным контактом между зернами, спекание создает четкие пути для тепловой и электрической энергии. Это делает спеченные детали высокоэффективными для применений, требующих эффективной передачи энергии.

Повышенная полупрозрачность керамики

Для оптических материалов, таких как передовая керамика, поры являются врагом ясности. Они рассеивают свет, делая материал непрозрачным. Удаляя эти места рассеяния, спекание позволяет свету проходить через материал с минимальным препятствием, что приводит к высокой полупрозрачности или даже прозрачности.

Понимание компромиссов

Хотя спекание является мощным, это точный процесс с присущими ему проблемами, которыми необходимо управлять.

Неизбежность усадки

По мере устранения пор и уплотнения детали она неизбежно дает усадку. Эта усадка значительна, и ее необходимо точно рассчитать и учесть на этапах первоначального проектирования и прессования порошка, чтобы достичь правильных конечных размеров.

Проблема однородной плотности

Достижение идеально однородного нагрева по всему сложному изделию может быть затруднено. Неоднородные температуры могут привести к изменениям плотности, создавая внутренние напряжения или слабые места, которые могут поставить под угрозу производительность компонента.

Ограничения материала и процесса

Спекание — не универсальное решение. Процесс сильно зависит от типа материала, размера частиц и атмосферы. Температурный диапазон между эффективным спеканием и нежелательным плавлением может быть узким, что требует чрезвычайно точного контроля процесса.

Выбор правильного варианта для вашего применения

Выбор спекания полностью зависит от вашей конечной цели. Это инструмент для достижения специфических микроструктурных свойств, которые обеспечивают высокую производительность.

- Если ваша основная цель — механические характеристики: Спекание идеально подходит для создания высокопрочных, износостойких деталей за счет максимизации плотности и устранения внутренних пустот, инициирующих разрушение.

- Если ваша основная цель — тепловое или электрическое управление: Используйте спекание для создания высокопроводящих компонентов путем устранения изолирующего эффекта пористости и обеспечения непрерывного пути материала.

- Если ваша основная цель — создание оптических компонентов: Спекание является ключевым процессом для достижения почти идеальной плотности, необходимой для полупрозрачности или прозрачности в передовой керамике.

В конечном счете, понимание спекания позволяет целенаправленно конструировать внутреннюю структуру материала, чтобы раскрыть его максимальный потенциал производительности.

Сводная таблица:

| Преимущество | Ключевая выгода | Идеально подходит для |

|---|---|---|

| Повышенная механическая прочность | Устраняет слабые места (поры) для превосходной прочности на растяжение и твердости. | Высокопрочные, износостойкие компоненты. |

| Улучшенная тепло- и электропроводность | Создает плотные пути для эффективного потока энергии. | Теплоотводы, электрические контакты и проводящие детали. |

| Повышенная полупрозрачность (керамика) | Удаляет поры, рассеивающие свет, для оптической ясности. | Прозрачная или полупрозрачная оптическая керамика. |

Готовы создавать материалы с превосходными характеристиками? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для процессов спекания, помогая лабораториям достигать стабильных результатов с высокой плотностью. Независимо от того, разрабатываете ли вы более прочные компоненты, проводящие детали или оптическую керамику, наши решения обеспечивают точный контроль температуры и надежность процесса. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследования и разработки, а также производственные потребности в области спекания.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник