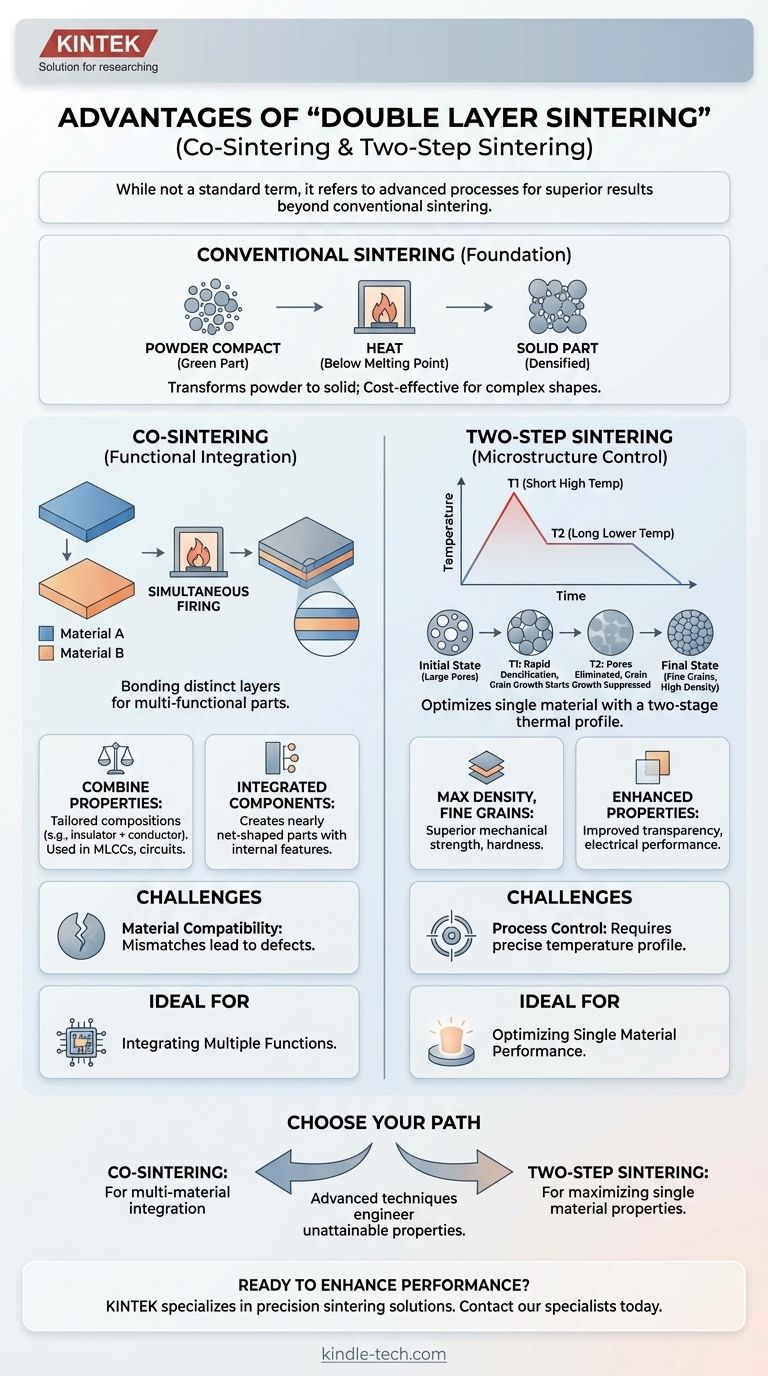

Хотя термин «двухслойное спекание» не является стандартным, он чаще всего относится к одному из двух передовых производственных процессов: совместному спеканию (co-sintering) или двухстадийному спеканию (two-step sintering). Совместное спекание включает соединение двух различных слоев материала для создания функционально интегрированного компонента, в то время как двухстадийное спекание использует определенный температурный профиль для достижения превосходной плотности и микроструктуры в одном материале. Основное преимущество этих методов заключается в способности либо комбинировать различные свойства материалов, либо улучшать характеристики одного материала сверх того, что может быть достигнуто обычным спеканием.

Эти передовые методы спекания выходят за рамки создания простых монолитных деталей. Их основное преимущество заключается в обеспечении либо интеграции нескольких функций в один компонент, либо создании исключительно плотных, мелкозернистых материалов с превосходными механическими и физическими свойствами.

Основы спекания: от порошка к детали

Прежде чем исследовать многослойные методы, важно понять традиционное спекание. Это термический процесс, который превращает спрессованный порошок в твердую, когерентную массу без ее плавления.

Механизм спекания

Спекание работает путем нагрева «сырой детали» (спрессованного порошка) до высокой температуры ниже точки ее плавления. Этот нагрев активирует диффузию, заставляя частицы порошка связываться друг с другом в точках контакта.

Эти «спеченные шейки» растут со временем, постепенно уменьшая пустое пространство, или пористость, между частицами. Этот процесс уплотняет материал, значительно улучшая его свойства.

Общие преимущества спекания

Этот процесс ценится в различных отраслях по нескольким ключевым причинам. Он позволяет экономически эффективно массово производить компоненты со сложной, не поддающейся механической обработке геометрией.

Спекание также позволяет создавать детали из материалов с чрезвычайно высокими температурами плавления и предлагает точный контроль над чистотой, однородностью и прочностью конечного материала.

Интерпретация 1: Совместное спекание для функциональной интеграции

Наиболее распространенная интерпретация «двухслойного спекания» — это совместное спекание, при котором два или более различных слоя материала спекаются одновременно для формирования единого ламинированного компонента.

Что такое совместное спекание?

Этот метод включает укладку слоев различных материалов в сыром состоянии — например, керамического изолятора и металлического проводника — и их совместный обжиг. Цель состоит в создании многофункционального устройства за один эффективный технологический этап.

Ключевое преимущество: Объединение свойств материалов

Основное преимущество совместного спекания — это его способность создавать детали с индивидуально подобранным составом материалов. Вы можете спроектировать компонент, который одновременно является структурно поддерживающим и электропроводящим, или компонент, который имеет как магнитный слой, так и немагнитную подложку.

Это фундаментально для современной электроники, например, при производстве многослойных керамических конденсаторов (MLCC) и сложных корпусов схем.

Ключевое преимущество: Создание интегрированных компонентов с почти заданной формой

Создавая компонент слой за слоем перед обжигом, совместное спекание может производить сложные, почти готовые изделия с внутренними элементами. Это бесценно для создания интегрированных устройств со встроенными каналами или проводящими путями, которые было бы невозможно изготовить другими способами.

Интерпретация 2: Двухстадийное спекание для контроля микроструктуры

Вторая, более техническая интерпретация — двухстадийное спекание. Это не о нескольких слоях материала, а о двухстадийном температурном профиле, используемом для оптимизации конечных свойств одного материала.

Что такое двухстадийное спекание?

В этом процессе деталь сначала нагревается до высокой температуры в течение очень короткого времени. Затем она быстро охлаждается до немного более низкой температуры и выдерживается там в течение длительного периода.

Ключевое преимущество: Максимизация плотности при подавлении роста зерен

Основное преимущество заключается в достижении почти полной плотности при сохранении чрезвычайно малого размера зерен материала. Обычное спекание часто приводит к увеличению зерен по мере уплотнения детали, что может ухудшить механическую прочность.

Двухстадийное спекание разделяет процесс уплотнения от процесса роста зерен. Выдержка при более низкой температуре позволяет устранить поры, не давая зернам времени и энергии для укрупнения, что приводит к мелкозернистой микроструктуре высокой плотности.

Ключевое преимущество: Улучшенные механические и функциональные свойства

Мелкозернистая микроструктура напрямую приводит к превосходным характеристикам материала. Это включает значительно улучшенную прочность, твердость и долговечность.

Для некоторых материалов, таких как прозрачная керамика, минимизация размера зерен и устранение пористости имеют решающее значение для достижения высокой прозрачности и других желаемых оптических или электрических свойств.

Понимание компромиссов

Хотя эти передовые методы мощны, они вносят сложности, которых нет в обычном спекании.

Проблема совместного спекания: Совместимость материалов

Успешное совместное спекание различных материалов требует их высокой совместимости. Несоответствия в скоростях усадки, коэффициентах термического расширения или химической реакционной способности могут привести к деформации, растрескиванию (расслоению) или другим дефектам, делая деталь непригодной.

Проблема двухстадийного спекания: Контроль процесса

Этот метод требует чрезвычайно точного контроля температурного профиля печи. Если начальная высокая температура поддерживается слишком долго или если более низкая температура выдержки неверна, вы можете не достичь полной плотности или все равно получить нежелательный рост зерен.

Как применить это к вашему проекту

Ваш выбор полностью зависит от вашей конечной цели, так как эти методы решают разные проблемы.

- Если ваша основная цель — интеграция нескольких функций (например, электронных схем, датчиков): Совместное спекание — это правильный подход для создания ламинированного, многослойного компонента.

- Если ваша основная цель — максимизация производительности одного материала (например, прочности, прозрачности): Двухстадийное спекание — это превосходный метод для достижения оптимальной микроструктуры.

- Если ваша основная цель — экономически эффективное производство стандартной детали: Обычное одностадийное спекание остается самым простым и надежным методом.

В конечном итоге, эти передовые методы спекания позволяют вам создавать материалы и компоненты со свойствами и функциями, которые просто недостижимы традиционными методами.

Сводная таблица:

| Метод | Основная цель | Ключевое преимущество | Идеально подходит для |

|---|---|---|---|

| Совместное спекание | Соединение различных слоев материала | Функциональная интеграция различных свойств | Многослойная керамика, интегральные схемы, датчики |

| Двухстадийное спекание | Оптимизация свойств одного материала | Максимальная плотность с минимальным ростом зерен | Высокопрочная керамика, прозрачные материалы, мелкозернистые компоненты |

Готовы улучшить характеристики ваших материалов с помощью передовых решений для спекания? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для применений спекания. Независимо от того, разрабатываете ли вы многофункциональные компоненты с помощью совместного спекания или оптимизируете свойства материалов с помощью двухстадийного спекания, наш опыт и продукция помогут вам достичь превосходных результатов. Свяжитесь с нашими специалистами по спеканию сегодня, чтобы обсудить ваши конкретные лабораторные потребности и узнать, как KINTEK может поддержать ваши исследовательские и производственные цели.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания и пайки в вакууме

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?