По своей сути, химическое осаждение из газовой фазы (CVD) — это очень универсальный метод создания исключительно чистых и однородных тонких пленок. Его основные преимущества обусловлены уникальным процессом, который использует химические реакции для послойного (атом за атомом) осаждения материала на поверхность, что позволяет равномерно покрывать сложные формы и производить широкий спектр материалов с точно контролируемыми свойствами.

Выбор метода осаждения — это критически важное инженерное решение. Хотя существует множество методов, химическое осаждение из газовой фазы выделяется своей способностью создавать высокочистые и конформные покрытия, что делает его превосходным выбором для применений, где качество материала и полное, равномерное покрытие являются бескомпромиссными требованиями.

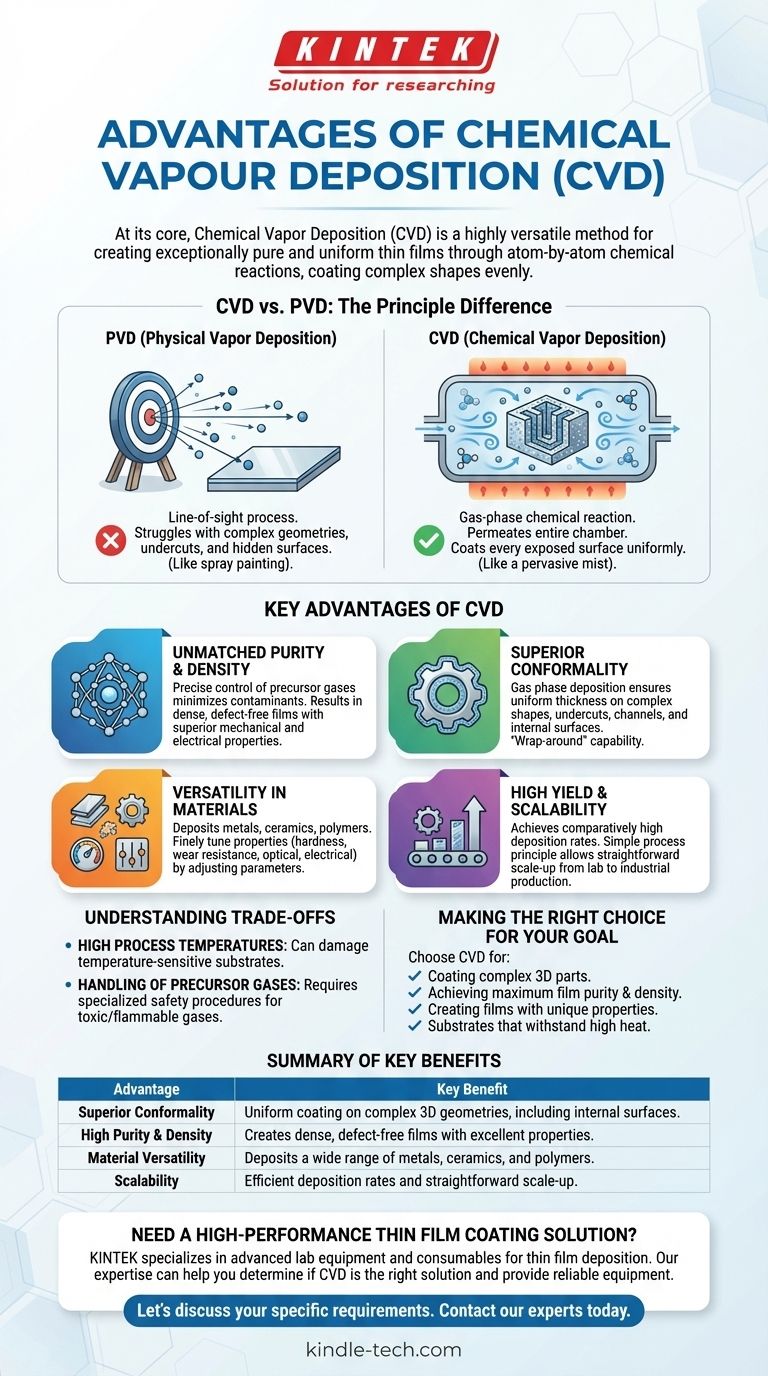

Принцип: Химическая реакция против физического осаждения

Чтобы понять преимущества CVD, важно отличить его от основной альтернативы — физического осаждения из газовой фазы (PVD).

Как работает PVD

Методы PVD, такие как распыление или испарение, являются процессами "прямой видимости". Они физически выбивают атомы из твердой мишени в вакууме и направляют их к подложке, подобно тому, как аэрозольный баллончик покрывает поверхность краской.

Этот физический перенос означает, что PVD может испытывать трудности с равномерным покрытием скрытых поверхностей или сложных внутренних элементов сложного объекта.

Как работает CVD

CVD принципиально отличается. Он вводит газы-прекурсоры в камеру, содержащую нагретую подложку. На горячей поверхности запускается химическая реакция, в результате которой твердый материал "растет" или осаждается на подложке.

Поскольку этот процесс обусловлен газом, который заполняет всю камеру, он не ограничен прямой видимостью. Реактивный газ может достигать любой открытой поверхности, независимо от сложности геометрии детали.

Ключевые преимущества метода CVD

Химическая природа процесса CVD обуславливает несколько явных преимуществ, которые трудно достичь другими методами.

Непревзойденная чистота и плотность пленки

Процесс CVD позволяет создавать пленки с чрезвычайно высокой степенью чистоты. Точно контролируя подачу газов-прекурсоров, можно минимизировать загрязнения.

Это приводит к очень плотной и однородной структуре пленки с низким остаточным напряжением и хорошей кристаллизацией, что обеспечивает превосходные механические и электрические свойства.

Превосходная конформность на сложных геометриях

Это, пожалуй, самое значительное преимущество CVD. Поскольку осаждение происходит из газовой фазы, которая проникает во всю реакционную камеру, CVD обеспечивает исключительно конформное покрытие.

Эта "обволакивающая" способность гарантирует, что даже сложные формы с подрезами, каналами или внутренними поверхностями получат покрытие равномерной толщины. Методы PVD просто не могут сравниться с этим.

Универсальность материалов и свойств

CVD может использоваться для осаждения широкого спектра материалов, включая металлы, керамику и полимеры. Регулируя газы-прекурсоры, температуру и давление, можно точно настроить свойства конечной пленки.

Это позволяет создавать пленки со специфическими, высокопроизводительными характеристиками, такими как чрезвычайная твердость, износостойкость или уникальные оптические и электрические свойства, которые трудно получить другими способами.

Высокая производительность и масштабируемость для производства

Процессы CVD могут достигать сравнительно высоких скоростей осаждения, что делает их эффективными для производства.

Кроме того, оборудование часто просто по принципу, что делает процесс относительно простым для масштабирования от лабораторных исследований до крупносерийного промышленного производства.

Понимание компромиссов

Ни один метод не идеален. Сильные стороны CVD уравновешиваются определенными эксплуатационными соображениями.

Высокие температуры процесса

Традиционные процессы CVD часто требуют высоких температур (сотни или даже тысячи градусов Цельсия) для инициирования необходимых химических реакций на поверхности подложки.

Этот сильный нагрев может быть ограничением, так как он может повредить или изменить свойства термочувствительных подложек, таких как некоторые полимеры или предварительно обработанные полупроводниковые пластины.

Обращение с газами-прекурсорами

Газы-прекурсоры, используемые в CVD, могут быть токсичными, коррозионными или легковоспламеняющимися, что требует специализированных процедур обращения и инфраструктуры безопасности.

Это добавляет уровень сложности и стоимости к операции по сравнению с некоторыми методами PVD, которые используют инертные твердые мишени.

Правильный выбор для вашей цели

Выбор CVD полностью зависит от конкретных требований вашего проекта.

- Если ваша основная задача — покрытие сложной 3D-детали: CVD — превосходный выбор благодаря выдающемуся конформному покрытию.

- Если ваша основная задача — достижение максимальной чистоты и плотности пленки: CVD предлагает точный химический контроль, который идеально подходит для производства высококачественных, бездефектных материалов.

- Если ваша основная задача — создание пленки с уникальной стехиометрией или твердостью: Универсальность CVD в синтезе материалов позволяет создавать специфические и высокопроизводительные покрытия.

- Если ваша основная задача — покрытие термочувствительного материала: Вы должны тщательно оценить, может ли подложка выдержать нагрев стандартного процесса CVD, или требуется ли вариант с более низкой температурой (например, PECVD) или альтернатива, такая как PVD.

Понимание фундаментальной разницы между химическим и физическим осаждением позволяет вам выбрать правильный инструмент для вашей конкретной инженерной задачи.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Превосходная конформность | Равномерное покрытие сложных 3D-геометрий, включая внутренние поверхности и подрезы. |

| Высокая чистота и плотность | Создает плотные, бездефектные пленки с отличными механическими и электрическими свойствами. |

| Универсальность материалов | Осаждает широкий спектр металлов, керамики и полимеров с настраиваемыми свойствами. |

| Масштабируемость | Эффективные скорости осаждения и простое масштабирование для крупносерийного производства. |

Нужно высокопроизводительное решение для нанесения тонких пленок?

Химическое осаждение из газовой фазы — идеальный выбор, когда ваш проект требует исключительной чистоты пленки, равномерного покрытия сложных деталей и индивидуальных свойств материала.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для нанесения тонких пленок, удовлетворяя точные потребности исследовательских и промышленных лабораторий. Наш опыт поможет вам определить, является ли CVD правильным решением для вашего применения, и предоставит надежное оборудование, необходимое для успеха.

Давайте обсудим ваши конкретные требования. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как наши решения могут улучшить ваш исследовательский или производственный процесс.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения