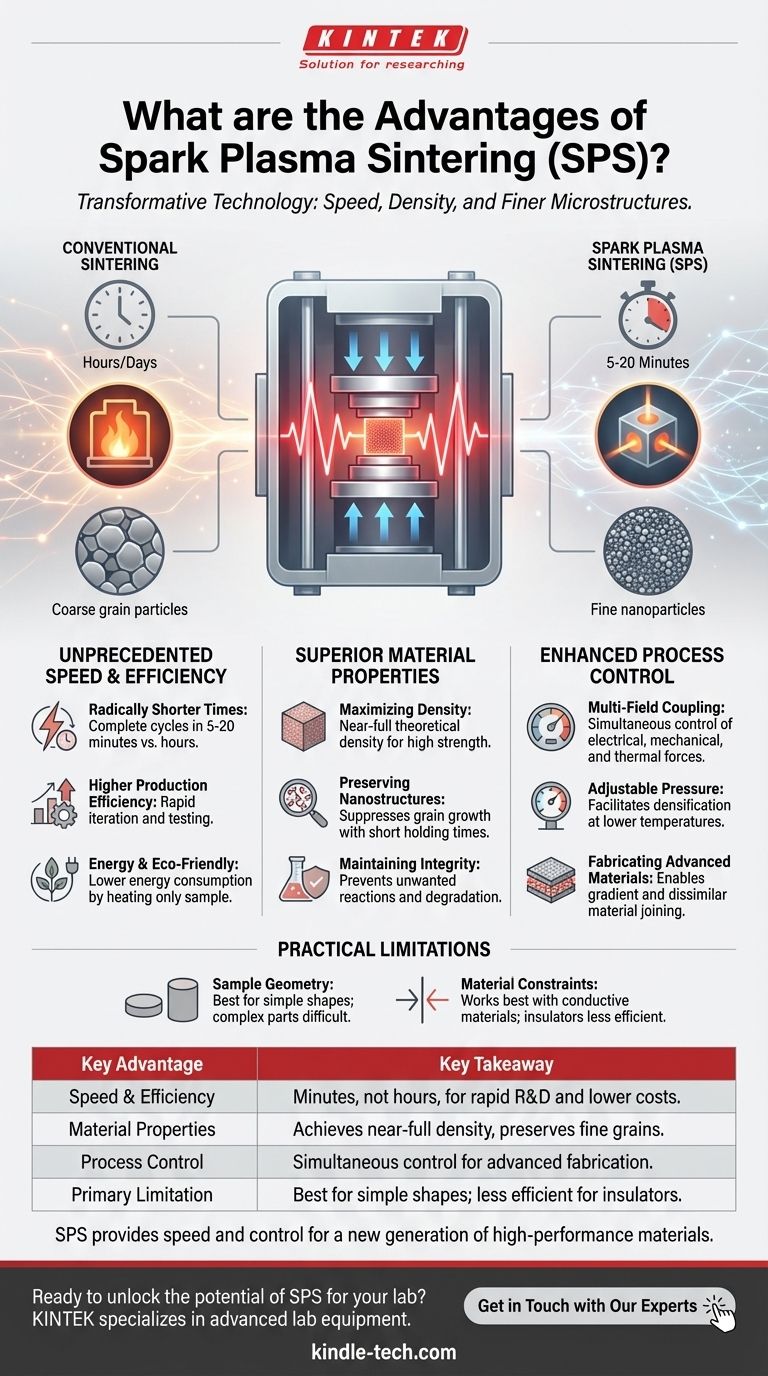

Основные преимущества искрового плазменного спекания (SPS) заключаются в его замечательной скорости, более низких температурах обработки и способности производить материалы с превосходной плотностью и более мелкозернистой микроструктурой по сравнению с традиционными методами. Пропуская импульсный постоянный ток непосредственно через порошок и форму, SPS сочетает быстрый нагрев с механическим давлением для уплотнения материалов за минуты, а не за часы, требуемые традиционными печами.

Искровое плазменное спекание — это не просто постепенное улучшение по сравнению с традиционным спеканием; это преобразующая технология. Его основное преимущество заключается в использовании уникального сочетания тепла, давления и электрических полей для такого быстрого уплотнения материалов, что неблагоприятные эффекты, такие как рост зерен, подавляются, открывая новые возможности для проектирования передовых материалов.

Основное преимущество: беспрецедентная скорость и эффективность

Традиционное спекание часто является медленным и энергоемким процессом. SPS коренным образом меняет эти временные рамки, используя более прямой и эффективный механизм нагрева.

Радикально сокращенное время спекания

Наиболее часто упоминаемое преимущество SPS — его скорость. Прямой джоулев нагрев образца и графитового инструмента позволяет чрезвычайно быстро увеличивать температуру, часто на сотни градусов Цельсия в минуту.

Это означает, что полный цикл спекания, который может занять много часов или даже дней в традиционной печи, часто может быть завершен за 5–20 минут с помощью SPS.

Более высокая эффективность производства

Это резкое сокращение времени обработки напрямую приводит к увеличению пропускной способности. Для исследований и разработок это позволяет быстро итеративно проверять новые составы материалов.

Энергоэффективность и экологичность

Нагревая только образец и его непосредственный инструмент, а не всю большую камеру печи, SPS потребляет значительно меньше энергии за цикл. Это не только снижает эксплуатационные расходы, но и уменьшает воздействие на окружающую среду.

Достижение превосходных свойств материала

Скорость SPS нужна не только для эффективности; это ключ к созданию материалов со свойствами, которые трудно или невозможно достичь другими способами.

Максимизация плотности

Сочетание высокого давления и быстрого нагрева чрезвычайно эффективно для устранения пористости между частицами порошка. SPS последовательно производит материалы с почти полной теоретической плотностью, что критически важно для максимизации механической прочности, теплопроводности и других эксплуатационных характеристик.

Сохранение наноструктур и мелких зерен

При традиционном спекании длительное воздействие высоких температур вызывает укрупнение и рост мелких зерен. Это часто нежелательно, поскольку может ухудшить механические свойства, такие как твердость и прочность.

Поскольку время выдержки при пиковой температуре очень короткое при SPS, это эффективно подавляет этот рост зерен. Это делает его идеальной техникой для уплотнения наноматериалов при сохранении их уникальных наноразмерных особенностей и связанных с ними свойств.

Сохранение целостности исходного сырья

Более низкие общие температуры спекания и короткая продолжительность помогают предотвратить нежелательные химические реакции, фазовое разложение или деградацию исходных материалов.

Улучшенный контроль процесса и универсальность

SPS предоставляет операторам несколько рычагов для точного контроля процесса уплотнения, что позволяет создавать сложные и новые материалы.

Сила многопольного взаимодействия

SPS — это многопольный связанный процесс, что означает, что он одновременно применяет и контролирует электрические, механические (давление) и тепловые воздействия. Эта высокая степень контроля позволяет точно настраивать процесс спекания в соответствии с конкретными потребностями материала.

Регулируемое давление спекания

Возможность приложения значительного механического давления на протяжении всего цикла является ключевым отличием от спекания без давления. Это давление способствует перегруппировке частиц и пластической деформации, облегчая уплотнение при более низких температурах.

Изготовление передовых материалов

Точный контроль, обеспечиваемый SPS, делает его уникально подходящим для производства передовых материалов, которые недоступны традиционными методами. К ним относятся градиентные материалы, где состав изменяется по всему образцу, и соединение разнородных материалов.

Понимание практических ограничений

Несмотря на свою мощь, SPS не является универсальным решением. Важно признать его компромиссы.

Геометрия и размер образца

Основное ограничение — это геометрия образца. SPS лучше всего подходит для изготовления простых форм, таких как диски, цилиндры или прямоугольные стержни, которые могут быть помещены в графитовую форму. Сложные детали, близкие к чистовой форме, как правило, нецелесообразны.

Кроме того, размер компонентов часто ограничивается мощностью пресса и размером вакуумной камеры, причем большинство систем ориентированы на исследования или производство мелких деталей.

Ограничения по материалам

SPS лучше всего работает с материалами, обладающими хотя бы некоторой электропроводностью. Хотя изоляционные материалы, такие как многие керамики, могут быть спечены, это требует тщательной конструкции формы и может быть менее эффективным, чем с проводящими материалами.

Выбор правильного варианта для вашей цели

SPS — это специализированный инструмент, который превосходно работает в определенных сценариях. Выбор зависит исключительно от ваших целей в отношении материала и производительности.

- Если ваш основной фокус — сохранение наноструктур или мелких зерен: SPS — очевидный выбор, поскольку его скорость предотвращает рост зерен, который преследует более медленные, традиционные методы.

- Если ваш основной фокус — достижение максимальной плотности в трудноспекаемых материалах: Сочетание давления и быстрого нагрева делает SPS исключительно эффективным для уплотнения тугоплавких металлов, карбидов и передовой керамики.

- Если ваш основной фокус — быстрая разработка материалов и прототипирование: Короткие циклы SPS позволяют протестировать десятки составов или параметров обработки за то время, которое потребовалось бы для одного цикла традиционной печи.

В конечном счете, искровое плазменное спекание обеспечивает уровень скорости и контроля, который позволяет создавать новое поколение высокоэффективных материалов.

Сводная таблица:

| Ключевое преимущество | Ключевой вывод |

|---|---|

| Скорость и эффективность | Циклы спекания завершаются за минуты, а не часы, что обеспечивает быстрое НИОКР и снижение затрат на электроэнергию. |

| Свойства материала | Достигает почти полной плотности и сохраняет мелкие зерна/наноструктуры для превосходной производительности. |

| Контроль процесса | Одновременный контроль температуры, давления и электрических полей позволяет изготавливать передовые материалы. |

| Основное ограничение | Лучше всего подходит для простых форм (диски, цилиндры) и менее эффективен для изоляционных материалов. |

Готовы раскрыть потенциал искрового плазменного спекания для вашей лаборатории?

Если ваши исследования или производство зависят от создания материалов с высокой плотностью, сохранения наноструктур или ускорения цикла разработки материалов, KINTEK обладает опытом и оборудованием, чтобы помочь.

Мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, включая решения для спекания и обработки материалов. Наша команда может помочь вам определить, является ли SPS правильной технологией для достижения ваших целей по производительности материалов.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и узнать, как мы можем поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения