Коротко говоря, спекание – это термический процесс, используемый для создания плотных, прочных объектов из порошковой заготовки, предлагающий значительные преимущества в свойствах материала и эффективности производства. Его основные преимущества включают способность обрабатывать материалы с высокой температурой плавления, создавать сложные формы с минимальными отходами и повышать прочность, проводимость и плотность. Однако эти преимущества уравновешиваются такими проблемами, как достижение полной плотности, необходимость точного контроля процесса и потенциальные выбросы в окружающую среду.

Основная ценность спекания заключается в его способности превращать рыхлый порошок в твердую, высокопроизводительную деталь без плавления. Это делает его уникально подходящим для материалов и геометрий, которые трудно или дорого производить другими методами, но успех требует глубокого понимания присущих ему компромиссов.

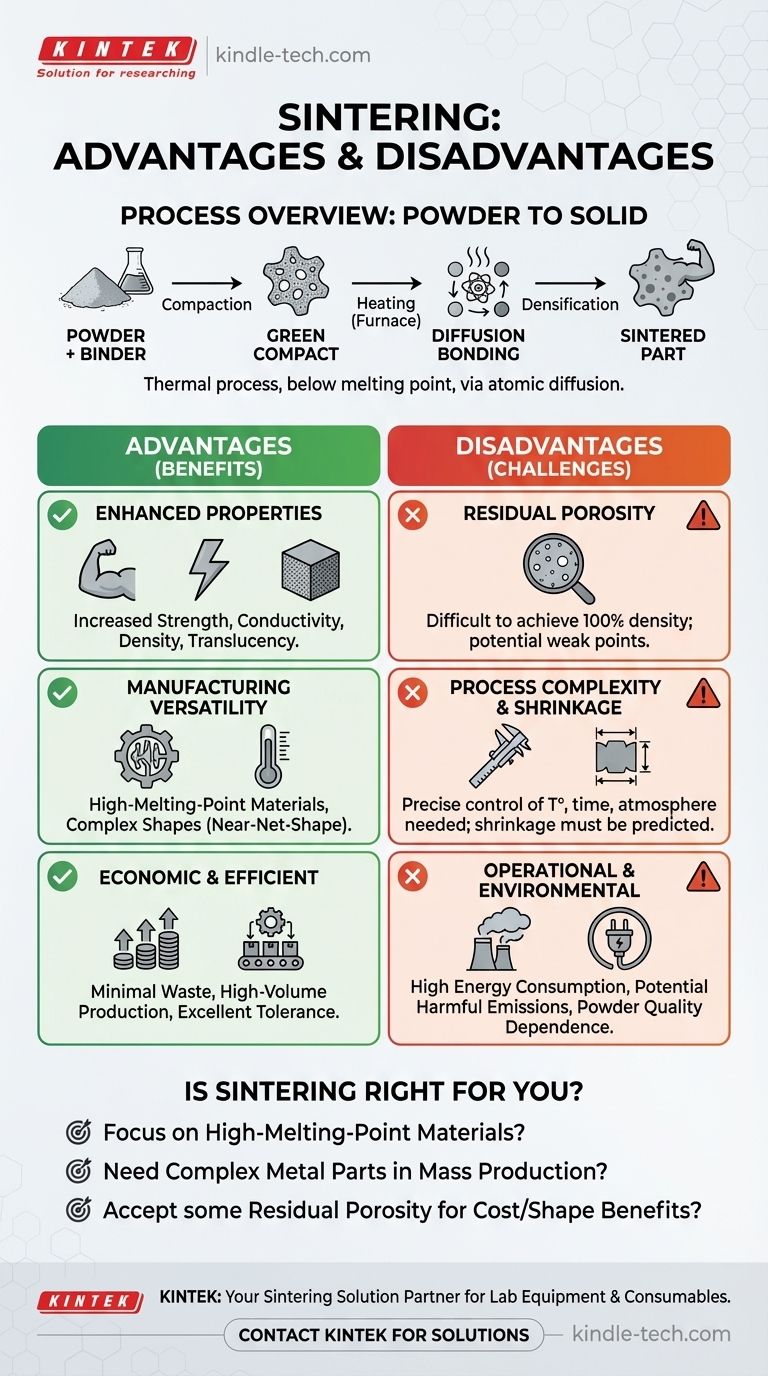

Как спекание фундаментально преобразует материалы

Спекание – это не процесс плавления. Вместо этого оно основано на атомной диффузии при температурах ниже точки плавления материала, что фундаментально изменяет его структуру и свойства.

Отправная точка: "Сырая" заготовка

Процесс начинается с порошка, который прессуется в желаемую форму, часто с использованием связующего. Этот первоначальный, хрупкий объект известен как "сырая" заготовка или "сырое тело".

Механизм: Диффузионное связывание

Сырая заготовка нагревается в печи. При высоких температурах частицы порошка начинают диффузионно связываться в точках контакта. Атомы перемещаются через границы частиц, в результате чего точки контакта увеличиваются и притягивают центры частиц ближе друг к другу.

Результат: Уплотнение и удаление пор

Это атомное движение постепенно устраняет пустые пространства, или поры, между частицами порошка. Результатом является более плотная, прочная и консолидированная конечная деталь со значительно уменьшенной пористостью и улучшенной целостностью.

Ключевые преимущества процесса спекания

Уникальный механизм спекания приводит к нескольким отчетливым преимуществам как в материаловедении, так и в производственных операциях.

Улучшенные свойства материала

Устраняя внутренние поры, спекание напрямую улучшает физические характеристики материала. Оно приводит к значительному увеличению прочности материала, теплопроводности и электропроводности, поскольку консолидированная структура обеспечивает более четкий путь для передачи энергии и нагрузки. В керамике оно может даже увеличить прозрачность.

Универсальность производства

Спекание превосходит другие процессы там, где они терпят неудачу. Поскольку оно работает ниже точки плавления, это один из немногих жизнеспособных методов изготовления деталей из материалов с чрезвычайно высокой температурой плавления, таких как вольфрам или молибден. Оно также позволяет создавать очень сложные детали и замысловатые формы непосредственно из формы, метод, известный как производство с почти окончательной формой.

Экономическая и производственная эффективность

По сравнению с субтрактивным производством (например, механической обработкой), спекание производит очень мало отходов материала, что делает его очень экономичным. Процесс также хорошо подходит для крупносерийного производства, предлагая стабильные результаты и отличный контроль допусков и качество поверхности с меньшим количеством дефектов, чем при литье.

Понимание компромиссов и ограничений

Хотя спекание является мощным методом, оно не лишено своих проблем. Объективная оценка требует признания его присущих ограничений.

Проблема остаточной пористости

Хотя спекание значительно уменьшает пористость, достижение 100% плотности чрезвычайно сложно. Некоторая остаточная пористость часто сохраняется, что может действовать как точка концентрации напряжений и ограничивать максимальные механические характеристики компонента.

Сложность процесса и усадка

Процесс спекания очень чувствителен к таким параметрам, как температура, время и атмосфера. По мере уплотнения детали она также сжимается. Эту усадку необходимо точно предсказывать и контролировать для достижения желаемых конечных размеров, что может быть сложной инженерной задачей.

Качество материала и порошка

Весь процесс зависит от качества исходного порошка. Такие факторы, как размер частиц, форма и чистота, оказывают глубокое влияние на конечные свойства спеченной детали. Непоследовательный порошок может привести к непоследовательным результатам.

Экологические и нормативные препятствия

Печи для спекания работают при очень высоких температурах. Это может привести к выгоранию связующих веществ и выделению вредных выбросов, которые часто подлежат строгим экологическим нормам. Хотя процесс сокращает отходы материала (что является плюсом), управление его энергопотреблением и выбросами является критическим операционным соображением.

Подходит ли спекание для вашего применения?

Выбор производственного процесса требует согласования его возможностей с вашей основной целью. Спекание следует рассматривать, когда его уникальные преимущества напрямую решают вашу основную инженерную или бизнес-проблему.

- Если ваша основная цель – производительность с материалами с высокой температурой плавления: Спекание часто является наиболее практичным, а иногда и единственным жизнеспособным доступным методом производства.

- Если ваша основная цель – массовое производство сложных металлических деталей: Спекание предлагает убедительное экономическое преимущество благодаря производству с почти окончательной формой, значительно сокращая отходы материала и затраты на постобработку по сравнению с механической обработкой.

- Если ваша основная цель – достижение абсолютной максимальной плотности и прочности: Имейте в виду, что стандартное спекание может оставлять остаточную пористость. Возможно, вам потребуется рассмотреть его как предшественник вторичных процессов уплотнения, таких как горячее изостатическое прессование (ГИП).

В конечном итоге, освоение спекания включает в себя использование его уникальной способности создавать прочные детали из порошка, при этом тщательно управляя его переменными процесса и присущими ему ограничениями.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Свойства материала | Повышенная прочность, проводимость и плотность | Трудно достичь 100% плотности (остаточная пористость) |

| Производство | Обрабатывает материалы с высокой температурой плавления; создает сложные формы с минимальными отходами | Критически важен точный контроль температуры, времени и атмосферы |

| Экономика | Экономически эффективно для крупносерийного производства; отличный контроль допусков | Высокая зависимость от стабильного, высококачественного порошкового сырья |

| Эксплуатация | Производство с почти окончательной формой сокращает постобработку | Высокое энергопотребление и потенциальные вредные выбросы |

Готовы использовать спекание для нужд обработки материалов в вашей лаборатории?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для освоения процесса спекания. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производство, наши решения помогут вам достичь точного контроля температуры, стабильных результатов и превосходных свойств материала.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наш опыт может улучшить ваши применения спекания и продвинуть ваши исследования или производство вперед.

Связаться с KINTEK для получения решений по спеканию

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов