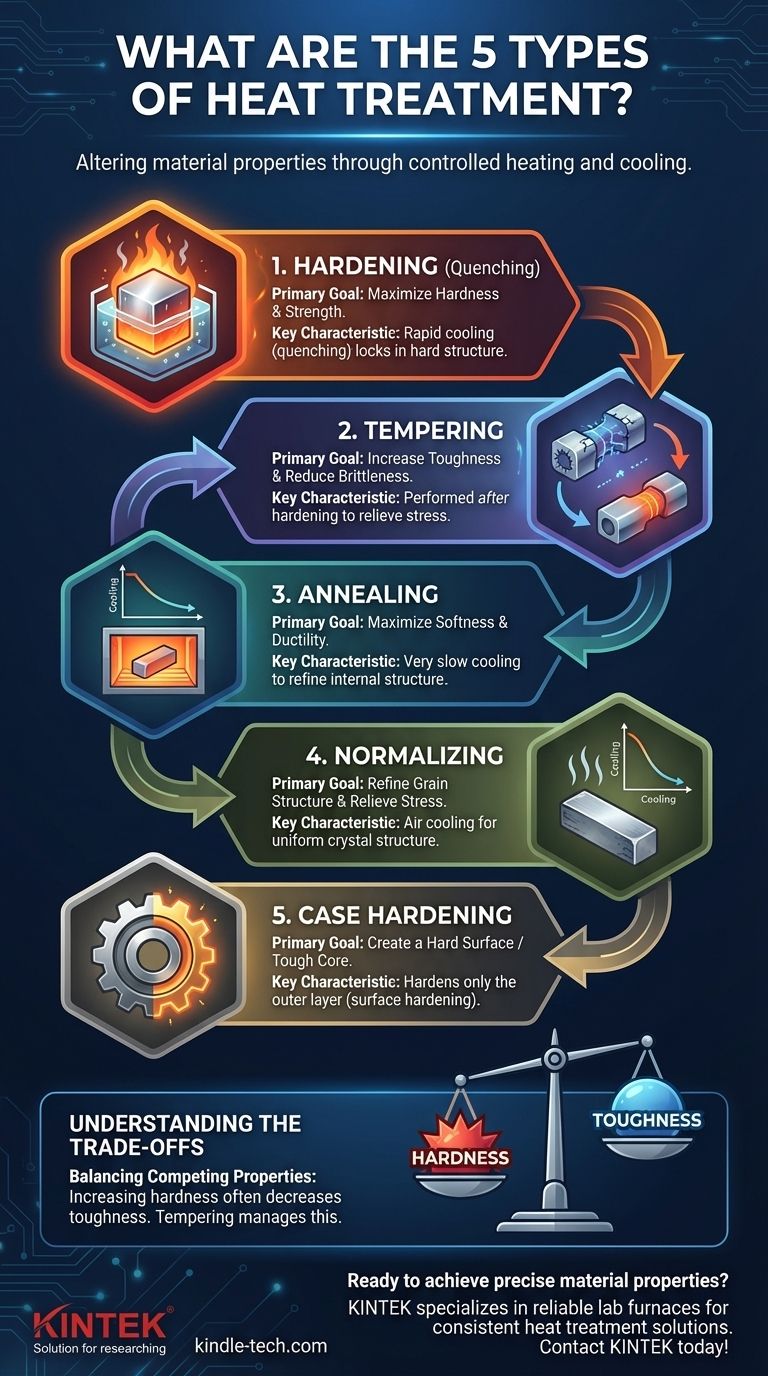

В конечном итоге существует пять основных типов процессов термической обработки. Хотя существует множество специфических методов, все они делятся на основные категории: закалка, отпуск, отжиг, нормализация и цементация. Каждый процесс включает тщательно контролируемый цикл нагрева и охлаждения, предназначенный для изменения внутренней структуры металла с целью достижения желаемых механических свойств.

Основная цель любой термической обработки — целенаправленно изменить физические свойства материала. Контролируя температуру и скорость охлаждения, вы можете изменить микроскопическую кристаллическую структуру металла, сделав его тверже, мягче, прочнее или более износостойким.

Зачем мы используем термическую обработку

Основная цель термической обработки — изменить механические характеристики материала, чтобы он лучше подходил для конкретного применения. Это критически важный этап в производстве, особенно для стальных деталей.

Улучшение свойств материала

Термическая обработка может увеличить прочность, твердость и износостойкость материала. Это важно для таких компонентов, как режущие инструменты, подшипники и шестерни, которые должны выдерживать значительные нагрузки и трение.

Повышение обрабатываемости

И наоборот, некоторые процессы делают материалы мягче и пластичнее. Это снимает внутренние напряжения, возникающие при производстве, что облегчает механическую обработку, формовку или сварку детали без растрескивания.

Повышение ударной вязкости

Ключевым преимуществом является улучшение ударной вязкости материала, то есть его способности поглощать энергию и сопротивляться разрушению. Это часто является компромиссом, поскольку повышение твердости иногда может сделать материал более хрупким.

Пять основных процессов термической обработки

Каждый из пяти основных процессов использует уникальный профиль нагрева и охлаждения для достижения определенного результата.

1. Закалка

Закалка, также известная как упрочнение, предназначена для максимизации твердости и прочности металла. Процесс включает нагрев стали до критической температуры, при которой ее кристаллическая структура изменяется, а затем очень быстрое охлаждение путем погружения в среду, такую как вода, масло или воздух.

Это быстрое охлаждение, или закалка, фиксирует твердую кристаллическую структуру.

2. Отпуск

Закаленная деталь часто очень хрупка и содержит значительные внутренние напряжения. Отпуск — это вторичный процесс, выполняемый после закалки для решения этой проблемы.

Деталь повторно нагревается до гораздо более низкой температуры и выдерживается в течение определенного времени. Этот процесс уменьшает хрупкость и снимает напряжение, что приводит к получению более прочного и долговечного компонента.

3. Отжиг

Отжиг — это, по сути, противоположность закалки. Цель состоит в том, чтобы сделать металл максимально мягким и пластичным.

Материал нагревается до определенной температуры, а затем очень медленно охлаждается, часто путем оставления его внутри печи по мере ее остывания. Это создает утонченную внутреннюю структуру, которую легко обрабатывать и формовать.

4. Нормализация

Нормализация часто путается с отжигом, но служит иной цели. Она также включает нагрев металла, но скорость охлаждения выше — обычно путем охлаждения на неподвижном воздухе.

Этот процесс создает более однородную и мелкозернистую кристаллическую структуру. В результате получается материал, который прочнее и тверже отожженной детали, но не такой твердый, как закаленная деталь. Он часто используется для улучшения зернистой структуры и снятия напряжений от предыдущих операций.

5. Цементация

Цементация, или поверхностное упрочнение, представляет собой категорию процессов, которые упрочняют только внешнюю поверхность детали, оставляя внутреннюю сердцевину мягкой и вязкой.

Это создает компонент с износостойкой внешней поверхностью и пластичной внутренней частью, способной поглощать удары и воздействия. Это идеальная обработка для таких деталей, как шестерни, распределительные валы и подшипники.

Понимание компромиссов

Ни один процесс термической обработки не идеален для каждого применения. Основная проблема заключается в балансировании конкурирующих свойств, и неспособность контролировать процесс может привести к порче деталей.

Твердость против ударной вязкости

Наиболее важный компромисс в металлургии — это между твердостью и ударной вязкостью. По мере увеличения твердости материала вы почти всегда уменьшаете его ударную вязкость, делая его более хрупким и склонным к разрушению.

Отпуск является классическим примером управления этим компромиссом, поскольку он жертвует некоторой твердостью для получения необходимой ударной вязкости.

Деформация и растрескивание

Быстрые циклы нагрева и охлаждения, используемые при термической обработке, вызывают расширение и сжатие металлов. Если не управлять этим осторожно, это может привести к короблению, деформации или даже растрескиванию детали.

Правильная поддержка в печи и выбор подходящей среды для закалки критически важны для минимизации этих рисков.

Правильный выбор для вашей цели

Выбор правильной термической обработки полностью зависит от конечного применения компонента.

- Если ваша основная цель — максимальная твердость и износостойкость: Ваш путь — закалка (упрочнение) с последующим низкотемпературным отпуском для снятия напряжений.

- Если ваша основная цель — улучшение обрабатываемости или формуемости: Отжиг — правильный выбор, чтобы сделать материал максимально мягким и пластичным.

- Если ваша основная цель — прочная, ударопрочная сердцевина с износостойкой поверхностью: Цементация — это окончательное решение для таких компонентов, как шестерни и валы.

- Если ваша основная цель — создание однородной зернистой структуры и снятие напряжений: Нормализация обеспечивает предсказуемое и стабильное состояние материала, часто в качестве предварительного этапа для других обработок.

Понимание этих фундаментальных процессов позволяет точно контролировать конечные характеристики ваших материалов.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Закалка | Максимизация твердости и прочности | Быстрое охлаждение (закалка) |

| Отпуск | Повышение ударной вязкости и снижение хрупкости | Выполняется после закалки |

| Отжиг | Максимизация мягкости и пластичности | Очень медленное охлаждение |

| Нормализация | Улучшение зернистой структуры и снятие напряжений | Воздушное охлаждение |

| Цементация | Создание твердой поверхности / вязкой сердцевины | Упрочняет только внешний слой |

Готовы достичь точных свойств материалов в вашей лаборатории? Правильная термическая обработка является ключом к повышению прочности, ударной вязкости и долговечности. KINTEK специализируется на предоставлении надежных лабораторных печей и оборудования, необходимых для последовательной закалки, отпуска, отжига и многого другого. Позвольте нашим экспертам помочь вам выбрать идеальное решение для конкретных задач материаловедения вашей лаборатории.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши потребности в термической обработке!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности