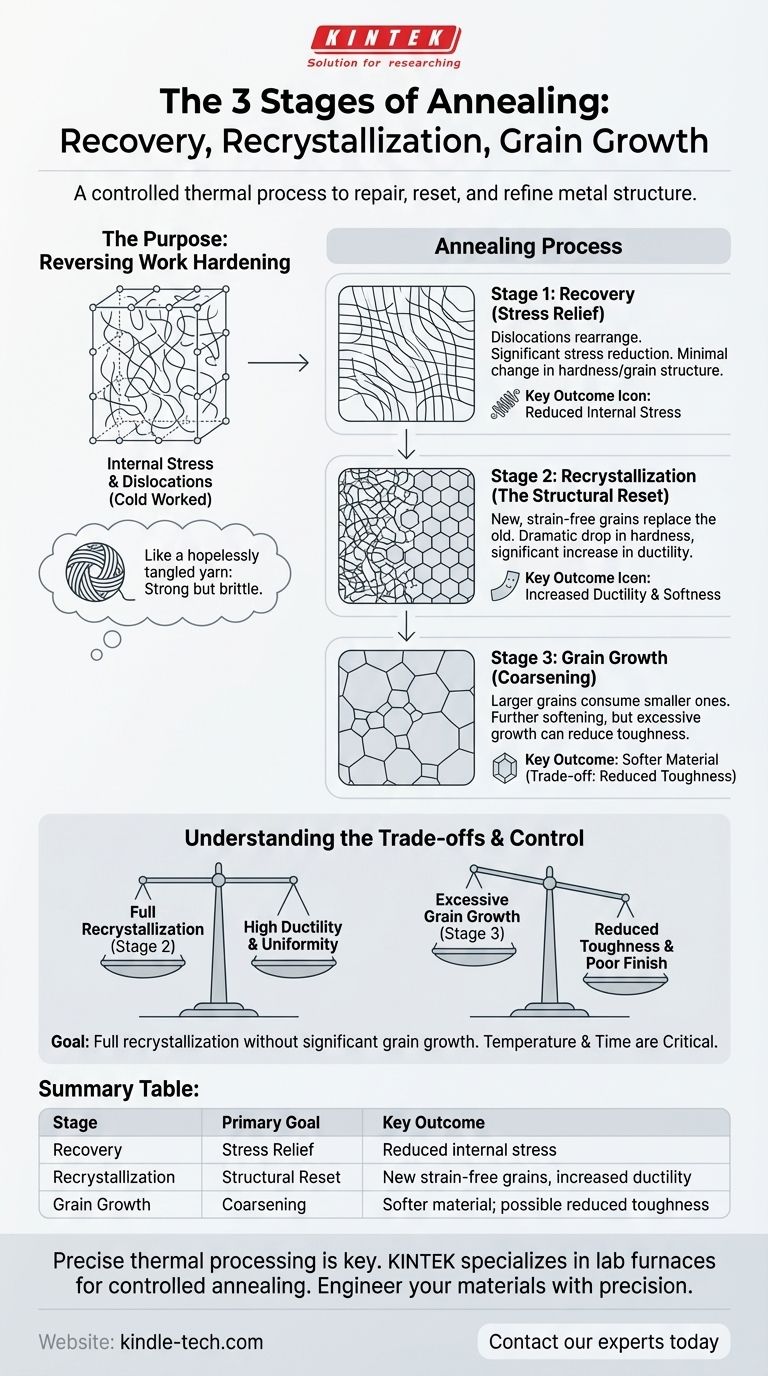

Три стадии отжига — это Возврат, Рекристаллизация и Рост зерна. Эти отдельные фазы последовательно происходят по мере нагрева металла, систематически восстанавливая и перестраивая его внутреннюю кристаллическую структуру, чтобы обратить вспять последствия деформации и восстановить его обрабатываемость.

Отжиг — это не единичное событие, а контролируемый трехстадийный процесс, который сначала восстанавливает, затем заменяет и, наконец, уточняет внутреннюю структуру металла. Понимание этих стадий является ключом к точному контролю конечных свойств материала, таких как его пластичность и твердость.

Цель отжига: Обращение эффекта наклепа

Проблема внутренних напряжений

Когда металл изгибается, растягивается или формируется при комнатной температуре — процесс, называемый холодной обработкой — он становится тверже и прочнее. Это происходит потому, что его внутренняя кристаллическая структура заполняется дефектами и запутанными линиями атомного несоответствия, известными как дислокации.

Представьте себе это напряженное состояние как безнадежно запутанный клубок пряжи. Чем больше вы его обрабатываете, тем туже становятся узлы. Материал прочен, но он также хрупок и сопротивляется любым дальнейшим попыткам придать ему форму.

Цель отжига

Отжиг — это термическая обработка, используемая для методичного распутывания внутренней структуры. Применяя тепло, мы даем атомам в кристаллической решетке энергию, необходимую для перестройки в более упорядоченное, менее напряженное состояние, что снова делает материал пригодным для обработки.

Микроскопический взгляд на три стадии

По мере повышения температуры холоднодеформированного металла он проходит через три отчетливые и преобразующие стадии.

Стадия 1: Возврат (Снятие напряжений)

При относительно низких температурах начинается первая стадия восстановления. Добавленная тепловая энергия позволяет запутанным дислокациям перемещаться и перестраиваться в более упорядоченные, низкоэнергетические структуры.

Этот процесс значительно снижает внутренние напряжения материала. Хотя общая структура зерна и твердость изменяются лишь незначительно, это «снятие напряжений» имеет решающее значение для предотвращения растрескивания и улучшения таких свойств, как электропроводность.

Стадия 2: Рекристаллизация (Структурный сброс)

По мере дальнейшего повышения температуры достигается критическая точка. Совершенно новые, идеально сформированные и свободные от деформаций кристаллы (зерна) начинают зарождаться в старой, деформированной структуре.

Эти новые зерна быстро растут и поглощают старые, дефектные зерна, пока вся микроструктура не будет заменена. Эта стадия является сердцем процесса отжига, вызывая резкое снижение твердости и значительное увеличение пластичности, восстанавливая мягкость и формуемость материала.

Стадия 3: Рост зерна (Укрупнение)

Если металл выдерживается при температуре отжига слишком долго или нагревается до еще более высокой температуры после завершения рекристаллизации, начинается заключительная стадия. Новые, свободные от деформаций зерна начинают укрупняться.

Чтобы минимизировать свою общую энергию, более крупные зерна растут, поглощая своих меньших соседей. Этот процесс еще больше размягчает материал, но может быть вредным, если его неправильно контролировать.

Понимание компромиссов

Отжиг — мощный процесс, но достижение желаемого результата требует понимания баланса между его стадиями.

Риск чрезмерного роста зерна

Хотя рекристаллизация желательна для восстановления пластичности, бесконтрольное развитие роста зерна может быть ошибкой. Чрезмерно крупные зерна могут снизить ударную вязкость материала и привести к плохому качеству поверхности после последующих операций формования.

Баланс свойств

Для большинства применений цель состоит в достижении полной рекристаллизации (Стадия 2) без инициирования значительного роста зерна (Стадия 3). Это обеспечивает оптимальный баланс высокой пластичности для формования и тонкой, однородной структуры зерна для хороших конечных механических свойств.

Температура и время имеют решающее значение

Каждая стадия является функцией как температуры, так и времени. Более низкая температура в течение более длительного времени может дать тот же результат, что и более высокая температура в течение более короткого времени. Точный контроль обеих переменных необходим для остановки процесса именно там, где это необходимо.

Правильный выбор для вашей цели

Стадия, на которую вы ориентируетесь во время отжига, полностью зависит от желаемого результата для материала.

- Если ваша основная цель — только снятие напряжений: Ориентируйтесь на стадию Возврата с отжигом при более низкой температуре, чтобы уменьшить внутренние напряжения без значительного размягчения материала.

- Если ваша основная цель — максимальная пластичность и обрабатываемость: Ориентируйтесь на завершение стадии Рекристаллизации, чтобы создать новую, мягкую, свободную от деформаций структуру зерна.

- Если ваша основная цель — специфические свойства, такие как сопротивление ползучести: Тщательно контролируйте стадию Роста зерна, поскольку более крупный размер зерна может быть полезен для некоторых высокотемпературных применений.

Освоив эти три стадии, вы перейдете от простого нагрева металла к точному проектированию его внутренней структуры и характеристик.

Сводная таблица:

| Стадия | Основная цель | Ключевой результат |

|---|---|---|

| Возврат | Снятие напряжений | Снижение внутренних напряжений, минимальное изменение твердости |

| Рекристаллизация | Структурный сброс | Новые, свободные от деформаций зерна; значительное увеличение пластичности |

| Рост зерна | Укрупнение | Более мягкий материал; может снизить ударную вязкость при чрезмерном росте |

Точная термическая обработка является ключом к характеристикам материала. Независимо от вашей цели — снятие напряжений, максимальная пластичность или контролируемый рост зерна — правильное лабораторное оборудование гарантирует достижение цели. KINTEK специализируется на лабораторных печах и расходных материалах, необходимых для контролируемых процессов отжига.

Позвольте нам помочь вам точно спроектировать свойства ваших материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Как достигается максимальная прочность соединения при пайке? Освойте 3 ключа к превосходным металлургическим связям

- Какой самый важный фактор, влияющий на прочность паяного соединения? Оптимальный зазор в соединении для максимальной прочности

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома

- Какие факторы влияют на прочность паяного соединения? Освойте 4 ключа к идеальному соединению

- Требует ли пайка нагрева? Да, это катализатор для создания прочных, постоянных соединений.