Коротко говоря, максимальная прочность соединения при пайке достигается не одним действием, а систематическим контролем трех критических факторов: оптимизированной конструкции соединения, способствующей капиллярному действию, тщательно очищенных поверхностей основного металла, обеспечивающих надлежащее смачивание, и точного контроля цикла нагрева и охлаждения. При правильном выполнении полученное паяное соединение представляет собой металлургическую связь, которая часто прочнее самих исходных материалов.

Основной принцип таков: пайка — это не просто заполнение зазора расплавленным металлом. Это инженерный процесс, который создает новую, композитную структуру, где прочность обеспечивается основными металлами и чрезвычайно тонким, прочным слоем припоя, который связывает их вместе.

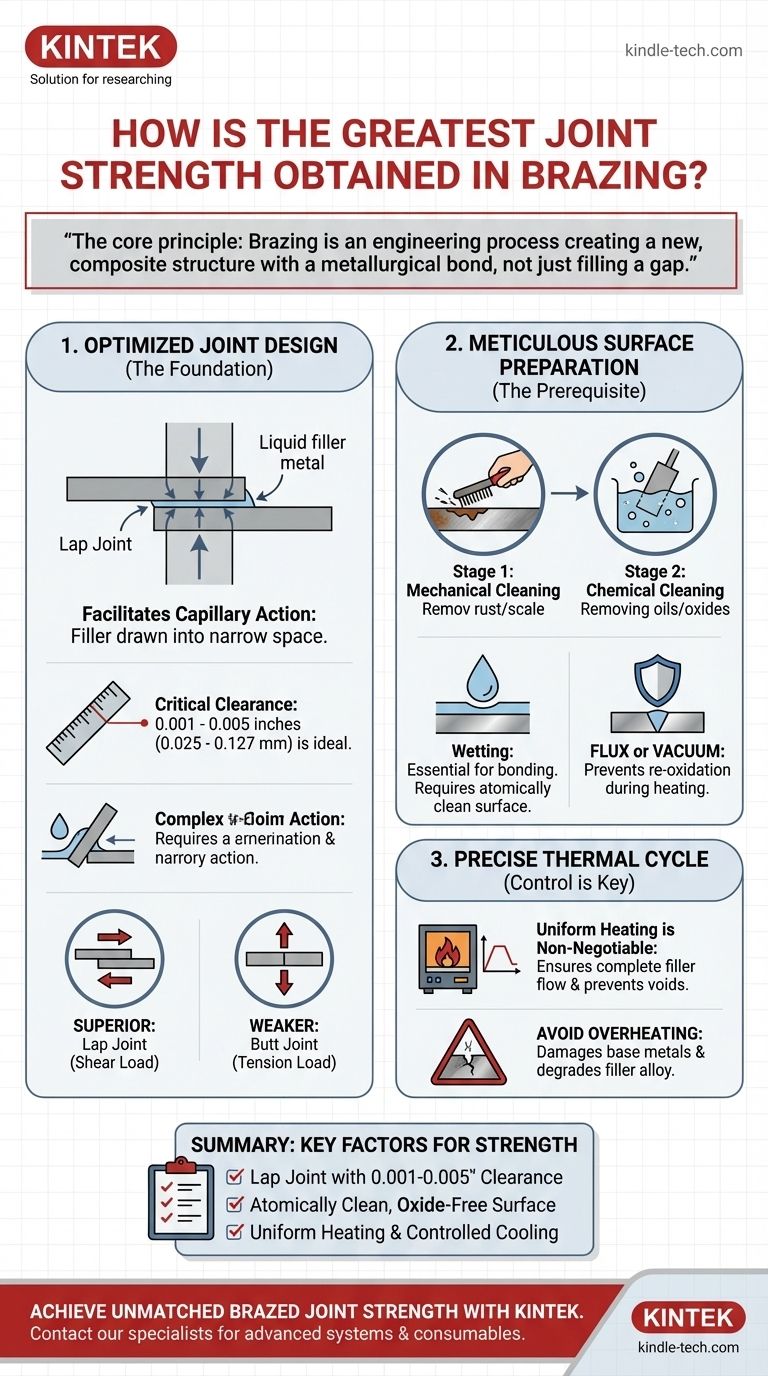

Основа: Оптимизация конструкции соединения

Конструкция соединения является единственным наиболее важным фактором, определяющим его конечную прочность. Плохая конструкция не может быть спасена идеальным исполнением.

Сила капиллярного действия

Пайка работает за счет капиллярного действия — силы, которая втягивает жидкость в очень узкое пространство, даже против силы тяжести. Припой не заливается в соединение; он втягивается.

Успешная конструкция облегчает эту естественную силу, обеспечивая полное и равномерное распределение припоя по всей поверхности соединения.

Критическая роль зазора в соединении

Зазор в соединении — промежуток между двумя соединяемыми частями — имеет первостепенное значение. Этот зазор должен быть точно контролируем.

- Слишком большой зазор ослабит или предотвратит капиллярное действие, что приведет к неполному заполнению и оставит толстый слой относительно мягкого припоя, который определяет прочность соединения.

- Слишком маленький зазор может полностью препятствовать затеканию припоя в соединение, что приведет к пустотам и слабому, неполному соединению.

Для большинства распространенных припоев идеальный зазор обычно составляет от 0,001 до 0,005 дюйма (от 0,025 до 0,127 мм).

Почему сдвиговые соединения превосходят другие

Самые прочные паяные соединения почти всегда проектируются для нагрузок на сдвиг. Это достигается с помощью нахлесточного соединения, где две поверхности перекрываются.

Стыковое соединение, где две части соединяются встык, подвергает нагрузке на растяжение. Это концентрирует все напряжение на тонком поперечном сечении припоя, делая его самым слабым звеном. В отличие от этого, нахлесточное соединение распределяет нагрузку по гораздо большей площади поверхности, передавая напряжение через более прочные основные материалы.

Предпосылка: Тщательная подготовка поверхности

Припой может соединяться только с идеально чистой поверхностью. Загрязнения создают барьер, который препятствует образованию металлургической связи.

Понимание "смачивания"

Смачивание — это способность расплавленного припоя растекаться по поверхности основного металла и прилипать к ней. Правильное смачивание невозможно без абсолютной чистоты.

Основными врагами смачивания являются оксиды (ржавчина или изменение цвета), масла, смазки и грязь. Они должны быть полностью удалены непосредственно перед процессом пайки.

Процесс очистки

Подготовка включает двухэтапный подход. Во-первых, используйте механическую очистку (например, шлифовку, зачистку или чистку проволочной щеткой) для удаления тяжелых оксидов и окалины.

Во-вторых, используйте химическую очистку (например, обезжиривание растворителями или использование кислотного/щелочного раствора) для удаления всех следов масла и более мелких оксидов, создавая атомарно чистую поверхность, готовую к соединению.

Роль флюса или вакуума

Даже после очистки металлы быстро повторно окисляются при нагревании. Чтобы предотвратить это, на область соединения наносится флюс.

Флюс — это химическое соединение, которое плавится раньше припоя, защищая поверхность от кислорода и растворяя любые новые оксиды, образующиеся при нагревании. При вакуумной пайке весь процесс происходит в камере с удаленным воздухом, что выполняет ту же защитную функцию, что и флюс.

Понимание компромиссов и распространенных ошибок

Достижение идеального соединения требует балансировки конкурирующих факторов и избегания распространенных ошибок, которые подрывают прочность.

Дилемма "зазор против потока припоя"

Очень малый зазор в соединении (например, 0,001 дюйма) может обеспечить максимально возможную теоретическую прочность. Однако это также затрудняет полное растекание припоя, увеличивая риск образования пустот. Немного больший зазор может обеспечить более надежное, полное заполнение, даже если конечная прочность будет незначительно ниже.

Опасность перегрева

Чрезмерный нагрев может быть крайне разрушительным. Он может повредить основные металлы, изменив их закалку, вызвать агрессивную эрозию основного материала припоем или привести к потере ключевых элементов в самом припое, ухудшая его свойства.

Равномерный нагрев не подлежит обсуждению

Весь узел должен быть равномерно нагрет до температуры пайки. Если одна часть значительно горячее, припой будет преимущественно втягиваться в эту область, лишая другие части соединения и создавая пустоты. Припой течет к теплу.

Ремонт дефектных соединений

Дефектное соединение часто можно отремонтировать повторной пайкой. Однако не следует просто повторно плавить существующий припой. Большинство припоев имеют более высокую температуру повторного плавления после первоначального цикла. Правильная процедура заключается в нанесении флюса и небольшого количества нового припоя на дефектную область и повторном проведении термического цикла.

Правильный выбор для вашей цели

Применяйте эти принципы, исходя из вашей конкретной цели, чтобы обеспечить надежное, высокопрочное соединение.

- Если ваша основная цель — максимальная структурная целостность: Разработайте нахлесточное соединение с достаточным перекрытием и строго контролируемым зазором (0,001-0,003 дюйма), затем сосредоточьтесь на тщательной очистке и обеспечении 100% заполнения соединения.

- Если ваша основная цель — повторяемое производство: Стандартизируйте процесс очистки, используйте приспособления для поддержания постоянного зазора в соединении и автоматизируйте термический цикл для исключения изменчивости процесса.

- Если ваша основная цель — устранение неисправностей в вышедшем из строя соединении: Изучите излом. Если он произошел в основном металле вдали от соединения, пайка была успешной. Если он разрушился по линии соединения, это указывает на проблему со смачиванием, скорее всего, из-за плохой очистки или неправильного флюсования.

Рассматривая пайку как точную инженерную дисциплину, вы можете последовательно создавать соединения, которые соответствуют и превосходят прочность материалов, которые они объединяют.

Сводная таблица:

| Ключевой фактор | Критическое действие | Идеальный параметр/Цель |

|---|---|---|

| Конструкция соединения | Облегчение капиллярного действия с помощью нахлесточного соединения | Зазор: 0,001-0,005 дюйма (0,025-0,127 мм) |

| Подготовка поверхности | Достижение идеального смачивания посредством очистки | Атомарно чистые, без оксидов поверхности |

| Термический цикл | Обеспечение равномерного нагрева и охлаждения | Предотвращение повреждения основного металла и обеспечение полного растекания припоя |

Достигните непревзойденной прочности паяных соединений с KINTEK

Сталкиваетесь с отказами соединений или непостоянными результатами пайки? Точность, необходимая для максимальной прочности, требует правильного оборудования и опыта. KINTEK специализируется на передовых системах и расходных материалах для пайки, предоставляя лабораториям и производителям надежные инструменты, необходимые для идеальных металлургических связей каждый раз.

Наши решения обеспечивают точный контроль температуры и равномерный нагрев, критически важные для безупречного растекания припоя и целостности соединения. Позвольте нашим экспертам помочь вам оптимизировать ваш процесс для достижения превосходной, повторяемой прочности.

Свяжитесь с нашими специалистами по пайке сегодня, чтобы обсудить, как мы можем укрепить ваше производство.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Какова классификация нагревательных печей? Руководство по выбору правильной промышленной печи

- Какое давление в вакуумной печи? Обеспечьте точный контроль процесса для ваших материалов

- При какой температуре происходит отжиг? Руководство по термообработке материалов

- Какова роль промышленной вакуумной сушильной печи в синтезе Y3Si2C2? Предотвращение окисления и обеспечение чистоты

- Какова температура и время закалки? Освоение критических параметров для упрочнения металлов

- Как спекают карбид вольфрама? Освойте процесс для высокоэффективных материалов

- Что спекание делает с металлом? Превращение порошка в прочные, высокоэффективные детали

- Каковы необходимые условия для отжигa в растворе сталей 1.4614 и 1.4543? Обеспечение целостности микроструктуры