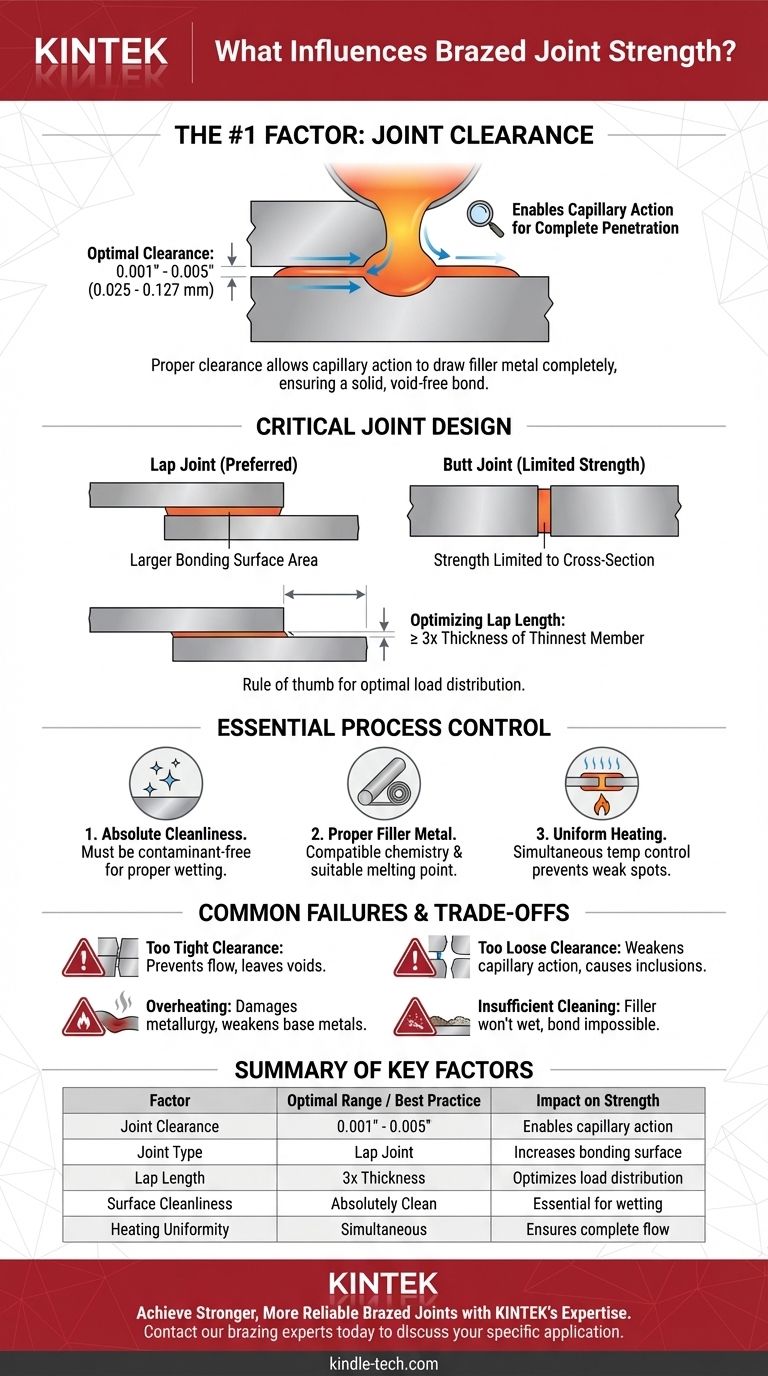

Хотя несколько факторов являются критическими, самым важным фактором проектирования, влияющим на прочность паяного соединения, является зазор в соединении. Это физический промежуток между двумя соединяемыми базовыми материалами. Правильный зазор позволяет капиллярному действию полностью затянуть расплавленный присадочный металл в соединение, обеспечивая твердое соединение без пустот после остывания.

Достижение прочного паяного соединения заключается не в совершенствовании одного параметра, а в контроле системы взаимозависимых факторов. Зазор в соединении является основой, но без безупречной чистоты и правильного нагрева даже идеальный зазор приведет к разрушению соединения.

Критическая роль конструкции соединения

Прочность паяной сборки определяется еще до того, как зажжена горелка. Механическая конструкция самого соединения устанавливает верхний предел его потенциальной производительности.

Зазор в соединении: основа прочности

Зазор в соединении напрямую контролирует эффективность капиллярного действия. Эта сила отвечает за затягивание жидкого присадочного металла в зазор даже против силы тяжести.

Оптимальный зазор, обычно составляющий от 0,001" до 0,005" (от 0,025 мм до 0,127 мм), гарантирует, что присадочный металл сможет полностью заполнить пустоту, создавая прочную металлургическую связь с обеими поверхностями.

Нахлесточные соединения против стыковых соединений

Для применений, требующих максимальной прочности, нахлесточное соединение сильно предпочтительнее стыкового соединения. Прочность стыкового соединения ограничена площадью поперечного сечения самого тонкого элемента.

Нахлесточное соединение, однако, создает гораздо большую площадь поверхности соединения. Это позволяет более эффективно распределять нагрузку, гарантируя, что готовое соединение будет прочнее самих основных металлов.

Оптимизация длины нахлеста

Для нахлесточного соединения общее практическое правило заключается в том, чтобы длина нахлеста составляла не менее трех толщин самого тонкого соединяемого элемента.

Увеличение длины нахлеста сверх этого значения дает уменьшающуюся отдачу и может увеличить напряжение и стоимость без значительного увеличения полезной прочности.

Важнейшие факторы контроля процесса

Идеальная конструкция потерпит неудачу, если сам процесс пайки не будет тщательно контролироваться. Каждый из следующих шагов имеет решающее значение для реализации заданной прочности соединения.

Принцип чистоты

Поверхности основных металлов должны быть абсолютно чистыми. Любые загрязнения — такие как масла, жир или оксиды — помешают присадочному металлу «смачивать» поверхности.

Если присадочный металл не может смачивать материал, он не может образовывать металлургическую связь. Это частая и немедленная причина разрушения соединения.

Правильный выбор присадочного металла

Выбор присадочного металла имеет решающее значение. Он должен быть химически совместим с основными металлами и подходить для предполагаемых условий эксплуатации (например, температуры, агрессивной среды).

Температура плавления присадочного металла также должна быть ниже, чем у основных металлов, а его характеристики текучести должны соответствовать конструкции соединения.

Равномерный нагрев и контроль температуры

Цель состоит в том, чтобы довести обе части сборки до температуры пайки равномерно и одновременно.

Если одна часть горячее другой, присадочный металл потечет только к более горячей стороне, что приведет к неполному и слабому соединению. Температура должна быть достаточно высокой, чтобы расплавить присадочный материал, но достаточно низкой, чтобы избежать повреждения основных металлов.

Понимание компромиссов и распространенных сбоев

Достижение успешной пайки требует навигации в узком окне идеальных условий. Отклонение от этих параметров является основным источником слабости соединения.

Проблема с неправильным зазором

Слишком узкий зазор помешает расплавленному присадочному металлу проникнуть в соединение, оставляя пустоты и несклеенные участки.

Слишком широкий зазор ослабляет капиллярное действие. Это приводит к большим пустотам, включениям флюса и готовому соединению, состоящему в основном из более слабого присадочного металла, а не из тонкой, прочной линии соединения.

Опасности перегрева

Приложение чрезмерного тепла или слишком длительный нагрев может быть крайне разрушительным. Это может повредить металлургию основных металлов, заставив их ослабнуть или деформироваться.

Перегрев также может повредить сам присадочный металл, вызывая испарение его составляющих элементов и изменяя его рабочие характеристики.

Влияние недостаточной очистки

Это абсолютная точка отказа. Если поверхности не чистые, металлургическая связь невозможна. Присадочный металл просто соберется в шарики и откажется течь по поверхностям соединения.

Принятие правильного решения для вашего применения

Идеальный подход зависит от конкретных целей вашей сборки. Используйте эти принципы для принятия решений по проектированию и процессу.

- Если ваш основной акцент — максимальная прочность: Отдавайте приоритет нахлесточному соединению с оптимальным перекрытием, поддерживайте точный зазор в соединении (0,001"-0,003") и соблюдайте строгие протоколы очистки.

- Если ваш основной акцент — соединение разнородных металлов: Уделяйте особое внимание выбору присадочного металла для обеспечения металлургической совместимости и учитывайте, как разные скорости термического расширения повлияют на зазор в соединении во время нагрева.

- Если ваш основной акцент — крупносерийное производство: Разработайте соединение для самопозиционирования, используйте предварительно сформированные кольца или пасты из присадочного металла и разработайте повторяющийся, автоматизированный процесс нагрева (например, индукционную или печную пайку).

В конечном счете, прочное паяное соединение является прямым результатом целенаправленного проектирования и дисциплинированного контроля процесса.

Сводная таблица:

| Ключевой фактор | Оптимальный диапазон / Лучшая практика | Влияние на прочность соединения |

|---|---|---|

| Зазор в соединении | 0,001" - 0,005" (0,025 - 0,127 мм) | Обеспечивает капиллярное действие для полного проникновения присадочного металла |

| Тип соединения | Нахлесточное соединение (по сравнению со стыковым) | Увеличивает площадь поверхности соединения для превосходной прочности |

| Длина нахлеста | В 3 раза больше толщины самого тонкого элемента | Оптимизирует распределение нагрузки без добавления ненужного напряжения |

| Чистота поверхности | Абсолютно без загрязнений | Жизненно важна для правильного смачивания присадочным металлом и металлургической связи |

| Равномерность нагрева | Одновременный, равномерный нагрев обеих деталей | Обеспечивает полное протекание присадочного металла и предотвращает слабые места |

Достигайте более прочных и надежных паяных соединений с опытом KINTEK.

Независимо от того, соединяете ли вы разнородные металлы, оптимизируете ли вы производство для больших объемов или стремитесь к максимальной прочности, правильное оборудование и расходные материалы имеют решающее значение. KINTEK специализируется на прецизионном лабораторном оборудовании и решениях для пайки, которые обеспечивают:

- Стабильный, равномерный нагрев для безупречного течения присадочного металла

- Системы контроля температуры для предотвращения перегрева и повреждения материалов

- Инструменты для подготовки поверхности для обеспечения абсолютной чистоты для идеального соединения

Наша команда понимает тонкий баланс между конструкцией соединения, выбором материала и контролем процесса. Позвольте нам помочь вам оптимизировать ваши операции пайки для достижения превосходных результатов.

Свяжитесь с нашими экспертами по пайке сегодня, чтобы обсудить ваше конкретное применение и узнать, как решения KINTEK могут укрепить ваш производственный процесс.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Каковы 5 методов цементации? Руководство по выбору правильного процесса поверхностного упрочнения

- Какова взаимосвязь между давлением и вакуумом? Понимание единой шкалы давления

- В чем разница между индукционной и печной пайкой? Выберите правильный метод для вашего производства

- Каким образом система высокого вакуума способствует повышению эффективности очистки магния? Достижение чистоты 99,9%

- Какова функция высокотемпературной печи на заключительном этапе обработки ферритной стали ODS? Оптимизация целостности сплава ODS

- Какова взаимосвязь между вакуумом и температурой? Освоение высокотемпературного контроля для обработки материалов

- Где используется спекание? Руководство по его критической роли в производстве

- Почему для обработки влажных гелей диоксида титана, легированного эрбием, рекомендуется вакуумная сушильная печь? | KINTEK