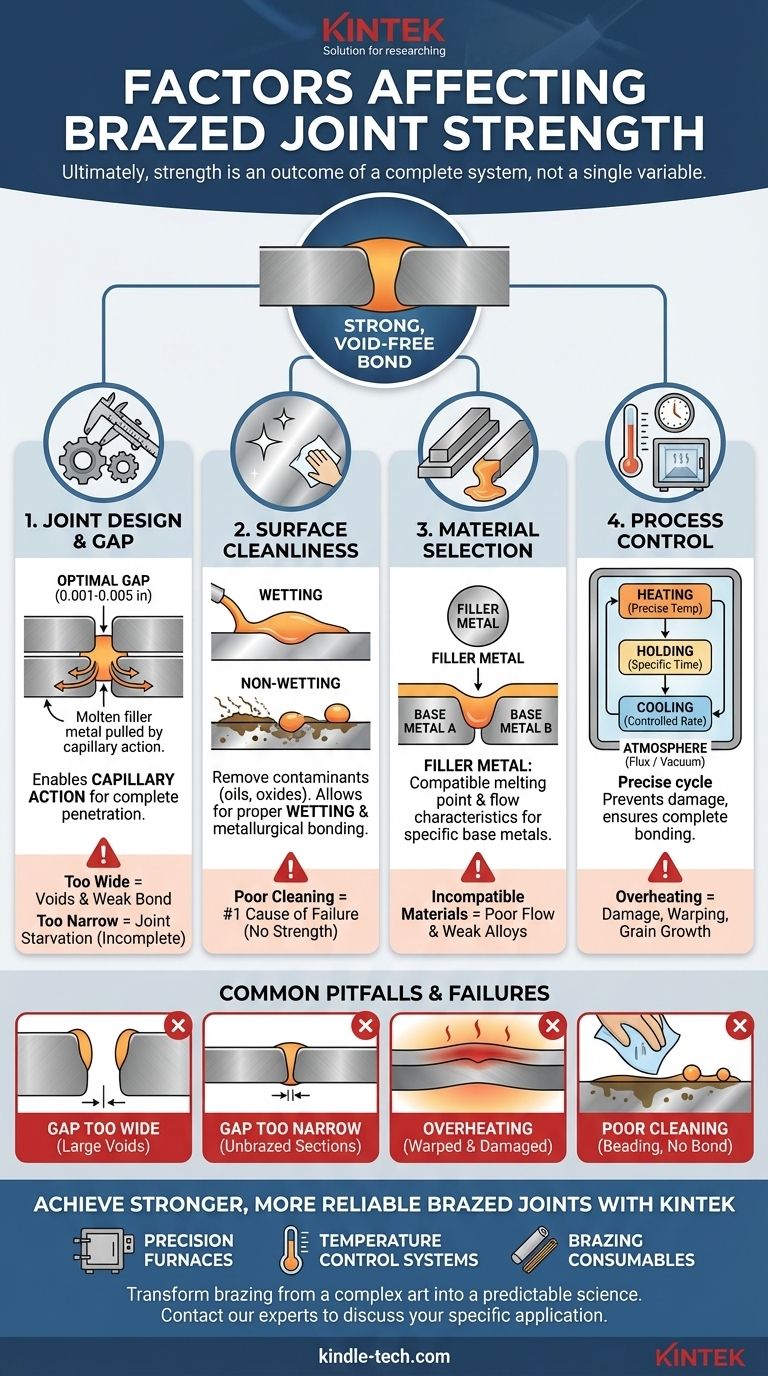

В конечном итоге прочность паяного соединения определяется четырьмя основными факторами: конструкцией самого соединения (особенно зазором), чистотой поверхностей, выбором правильного присадочного металла и точным контролем процесса нагрева и охлаждения. Когда эти элементы управляются правильно, полученное соединение становится не слабым местом, а более прочным, чем соединяемые основные металлы.

Основной принцип пайки заключается в том, что прочность не зависит от одной переменной. Это результат работы всей системы, где конструкция соединения обеспечивает капиллярное действие, чистые поверхности позволяют осуществить металлургическую связь, а контролируемый процесс выполняет соединение без повреждения компонентов.

Основа: Конструкция и подготовка соединения

Успешная пайка начинается задолго до нагрева деталей. Механическая конструкция и подготовка соединения являются наиболее важными факторами, влияющими на конечную прочность.

Критическая роль зазора в соединении

Пространство между двумя соединяемыми поверхностями известно как зазор соединения. Этот зазор не случаен; он спроектирован с предельной точностью.

Его основная функция — позволить капиллярному действию затянуть расплавленный присадочный металл полностью в соединение.

Оптимальный зазор, обычно от 0,001 до 0,005 дюйма (от 0,025 до 0,127 мм), гарантирует, что присадочный металл заполнит весь интерфейс, создавая прочную связь без пустот.

Почему чистота не подлежит обсуждению

Поверхности соединения должны быть безупречно чистыми. Любые загрязнения, такие как технологические масла, смазка или даже поверхностные оксиды, помешают успешной пайке.

Эти загрязнения препятствуют смачиванию — способности расплавленного присадочного металла равномерно и гладко растекаться по поверхностям основного металла.

Плохое смачивание приводит к слабой, неполной или отсутствующей связи. Правильная очистка часто включает обезжиривание с последующей обработкой для удаления специфического оксидного слоя основного металла.

Выбор правильных материалов

Выбранные материалы — как основные металлы, так и присадочный металл — должны быть совместимы и подобраны в соответствии с требованиями конкретного применения.

Характеристики присадочного металла

Присадочный металл должен иметь температуру плавления ниже, чем у соединяемых основных металлов. Это гарантирует, что сами детали не расплавятся в процессе.

Критически важно, чтобы присадочный материал был сформулирован так, чтобы смачивать и течь по конкретным используемым основным металлам. Различные основные металлы (например, сталь, медь или алюминий) требуют разных сплавов присадочного металла.

Совместимость основных металлов

Сами основные металлы влияют на процесс. Например, алюминий образует прочный, тугоплавкий оксидный слой, который должен быть удален или вытеснен флюсом для успешной пайки.

Прочность и тепловые свойства основных металлов также определяют максимальную температуру и скорости нагрева, которые можно использовать без повреждения или деформации.

Освоение процесса пайки

Сам процесс пайки представляет собой тщательно контролируемый термический цикл. Отклонения во времени, температуре или атмосфере могут скомпрометировать соединение.

Точный контроль температуры

Сборка должна быть равномерно нагрета до правильной температуры пайки, которая определяется присадочным металлом.

Если температура слишком низкая, присадочный металл не расплавится и не потечет. Если она слишком высокая, это может повредить основные металлы или вызвать разрушение присадочного металла.

Важность времени и охлаждения

Детали должны выдерживаться при температуре пайки в течение определенного времени выдержки, чтобы присадочный металл мог заполнить все соединение и сформировать металлургическую связь.

Скорость охлаждения также имеет решающее значение. Слишком быстрое охлаждение может вызвать внутренние напряжения и растрескивание соединения, в то время как слишком медленное охлаждение может привести к нежелательным металлургическим изменениям.

Роль атмосферы (флюс или вакуум)

Во время нагрева металлы быстро вступают в реакцию с кислородом, образуя оксиды, которые препятствуют смачиванию. Этого необходимо избегать.

Один из методов — использование флюса, химического соединения, которое защищает соединение от воздуха и растворяет оксиды. Другой — проведение пайки в вакуумной печи, которая полностью удаляет кислород из окружающей среды.

Понимание компромиссов и точек отказа

Достижение идеальной пайки требует избегания распространенных ловушек, связанных с основными принципами.

Когда зазор в соединении слишком велик

Если зазор слишком большой, капиллярное действие будет слабым или отсутствующим. Присадочный металл не заполнит соединение полностью, что приведет к большим пустотам и значительно более слабому соединению, которое зависит только от низкой собственной прочности сплава присадки.

Когда зазор в соединении слишком мал

Если зазор слишком мал, присадочный металл вообще не сможет проникнуть в соединение. Этот «голод соединения» приводит к неполной, ненадежной связи с большими неспаянными участками.

Опасность перегрева

Превышение рекомендуемой температуры может привести к деформации деталей, ослаблению основных металлов из-за роста зерна или даже их расплавлению. Это вызывает необратимое повреждение всей сборки, а не только соединения.

Последствия плохой очистки

Это самая частая причина отказа пайки. Если поверхность не чистая, присадочный металл соберется в капли, как вода на вощеном автомобиле, вместо того чтобы растекаться. Это создает соединение, которое может выглядеть полным, но не имеет почти никакой механической прочности.

Сделайте правильный выбор для вашей цели

Для достижения успешного паяного соединения вы должны рассматривать процесс целостно, где конструкция, подготовка и контроль процесса одинаково важны.

- Если ваш основной фокус — надежность и повторяемость процесса: Ваш приоритет должен заключаться в строгих, документированных протоколах очистки и точном контроле цикла времени-температуры.

- Если ваш основной фокус — максимальная механическая прочность: Сосредоточьтесь на проектировании правильной конструкции соединения, особенно на оптимальном и постоянном зазоре соединения.

- Если вы устраняете неисправности пайки: Всегда начинайте расследование с осмотра соединения на предмет признаков плохой очистки (несмачивания) и измерения зазора в соединении неисправных компонентов.

Освоение этих взаимосвязанных факторов превращает пайку из сложного искусства в надежную и предсказуемую инженерную науку.

Сводная таблица:

| Фактор | Ключевое соображение | Влияние на прочность |

|---|---|---|

| Конструкция и зазор соединения | Оптимальный зазор (0,001-0,005 дюйма) для капиллярного действия | Обеспечивает полное проникновение присадочного металла и связь без пустот |

| Чистота поверхности | Удаление масел, смазки и оксидов | Обеспечивает правильное смачивание и металлургическую связь |

| Выбор присадочного металла | Совместимость с основными металлами и правильная температура плавления | Обеспечивает текучесть и формирование прочной металлургической связи |

| Контроль процесса | Точная температура, время и атмосфера (флюс/вакуум) | Предотвращает повреждение основного металла и обеспечивает полное соединение |

Достигайте более прочных и надежных паяных соединений с KINTEK.

Независимо от того, разрабатываете ли вы новые продукты или устраняете неполадки в существующих процессах, правильное оборудование и расходные материалы имеют решающее значение для контроля четырех ключевых факторов прочности пайки. KINTEK специализируется на прецизионных лабораторных печах, системах контроля температуры и расходных материалах для пайки, которые обеспечивают повторяемость и производительность, необходимые вашей лаборатории.

Позвольте нам помочь вам превратить пайку из сложного искусства в предсказуемую науку. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и то, как мы можем способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Требует ли пайка нагрева? Да, это катализатор для создания прочных, постоянных соединений.

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Что такое вакуумная пайка? Полное руководство по высокочистому соединению металлов

- Что такое вакуумная пайка? Полное руководство по высокочистому, не требующему флюса соединению металлов

- Какой самый важный фактор, влияющий на прочность паяного соединения? Оптимальный зазор в соединении для максимальной прочности