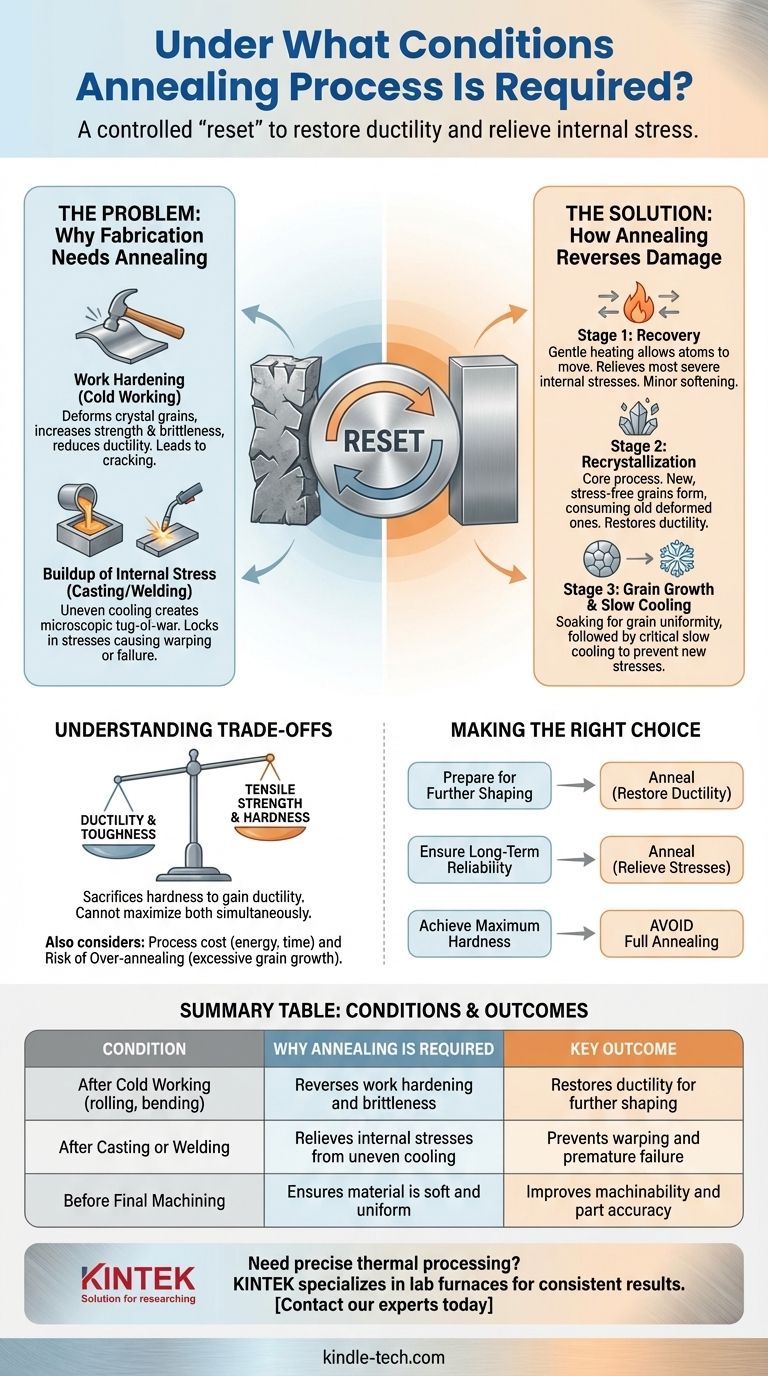

Коротко говоря, отжиг требуется всякий раз, когда производственный процесс сделал материал слишком твердым, хрупким или внутренне напряженным, чтобы быть полезным или подвергаться дальнейшей обработке. Такие процессы, как литье, холодная прокатка или сварка, создают эти нежелательные условия, а отжиг действует как контролируемая «перезагрузка», восстанавливая пластичность материала и снимая внутренние напряжения на микроскопическом уровне.

Основная цель производства — придание формы материалам, но эти процессы часто оставляют скрытое наследие внутренних напряжений и хрупкости. Отжиг — это важная корректирующая процедура, используемая для устранения этого повреждения, обменивая часть твердости на критическую пластичность и структурную стабильность.

Почему производственные процессы создают необходимость в отжиге

Производство по своей природе является силовым процессом. Будь то литье расплавленного металла или его холодная гибка, эти действия фундаментально изменяют внутреннюю кристаллическую структуру материала, часто в худшую сторону.

Проблема наклепа

Когда вы гнете, прокатываете или вытягиваете металл при комнатной температуре (процесс, называемый холодной обработкой), вы деформируете его внутренние кристаллические зерна. Эта деформация делает материал значительно прочнее и тверже, но также резко снижает его пластичность, делая его хрупким.

После определенного количества холодной обработки материал становится настолько хрупким, что любая дальнейшая попытка придать ему форму приведет к растрескиванию и разрушению. Отжиг необходим для размягчения материала и восстановления его пластичности, чтобы работа могла быть продолжена.

Накопление внутренних напряжений

Процессы, связанные с нагревом, такие как литье или сварка, также являются основными кандидатами для создания напряжений. По мере остывания материала различные секции остывают с разной скоростью.

Это неравномерное охлаждение создает микроскопическую борьбу внутри материала, фиксируя внутренние напряжения. Эти скрытые напряжения действуют как слабые места, которые могут привести к неожиданному короблению или катастрофическому разрушению в дальнейшем, даже при нормальных рабочих нагрузках. Отжиг снимает эти напряжения, создавая более стабильную и надежную конечную деталь.

Как отжиг устраняет повреждения

Отжиг — это не единичное событие, а трехстадийный процесс контролируемого нагрева и охлаждения. Каждая стадия играет определенную роль в восстановлении внутренней структуры материала.

Стадия 1: Возврат

По мере мягкого нагрева материала атомы получают достаточно энергии, чтобы немного перемещаться. Эта начальная фаза, известная как возврат, позволяет снять наиболее сильные внутренние напряжения.

Хотя она обеспечивает некоторое размягчение, основные механические свойства материала существенно не изменяются, поскольку деформированные кристаллические зерна остаются на месте.

Стадия 2: Рекристаллизация

Это сердце процесса отжига. Когда температура поднимается до определенной точки (температуры рекристаллизации), происходит нечто замечательное. Новые, идеально сформированные, свободные от напряжений кристаллы (зерна) начинают образовываться внутри старой, деформированной структуры.

Эти новые зерна растут и в конечном итоге полностью поглощают старые, поврежденные. Этот процесс эффективно устраняет негативные последствия холодной обработки, восстанавливая пластичность и вязкость материала.

Стадия 3: Рост зерен и медленное охлаждение

После завершения рекристаллизации материал «выдерживается» при этой температуре. Если выдерживать слишком долго, новые зерна могут слиться и стать слишком большими, что иногда может снизить прочность. Точный контроль является ключевым.

Наконец, материал очень медленно охлаждается. Это медленное охлаждение критически важно для предотвращения образования новых внутренних напряжений при сжатии материала, обеспечивая однородное, свободное от напряжений конечное состояние.

Понимание компромиссов

Отжиг — мощный инструмент, но не волшебное решение. Его преимущества сопряжены с важными компромиссами, которые необходимо учитывать.

Основной компромисс: пластичность против твердости

Отжиг делает материал более пластичным, вязким и легким для формовки. Однако это всегда происходит за счет предельной прочности и твердости. Вы не можете использовать отжиг для создания материала, который одновременно обладает максимальной прочностью и максимальной пластичностью. Процесс намеренно жертвует твердостью для получения пластичности.

Стоимость обработки

Отжиг — это энергоемкий процесс, требующий больших специализированных печей, точного контроля температуры и значительного времени. Циклы нагрева, выдержки и особенно медленного охлаждения могут занимать много часов, что добавляет ощутимые затраты и время к производственному процессу.

Риск неправильного контроля

Процесс должен выполняться с высокой точностью. Слишком сильный нагрев материала или слишком длительная выдержка могут вызвать чрезмерный рост зерен. Эти чрезмерно крупные зерна могут сделать материал слабее, чем желательно, — состояние, известное как переотжиг.

Правильный выбор для вашей цели

Необходимость отжига полностью зависит от истории материала и его предполагаемого будущего использования.

- Если ваша основная цель — подготовить материал для дальнейшей формовки: Отжиг необходим после значительной холодной обработки для восстановления пластичности и предотвращения растрескивания во время последующих операций формовки.

- Если ваша основная цель — обеспечить долгосрочную структурную надежность: Отжиг требуется после литья или сварки для снятия внутренних напряжений, которые могут вызвать преждевременное разрушение.

- Если ваша основная цель — достичь максимальной твердости: Вам следует избегать полного процесса отжига, так как он специально разработан для размягчения материалов и снижения твердости.

В конечном итоге, применение процесса отжига — это сознательный выбор для контроля свойств вашего материала для достижения конкретного результата.

Сводная таблица:

| Состояние | Почему требуется отжиг | Ключевой результат |

|---|---|---|

| После холодной обработки (например, прокатки, гибки) | Устраняет наклеп и хрупкость | Восстанавливает пластичность для дальнейшей формовки |

| После литья или сварки | Снимает внутренние напряжения от неравномерного охлаждения | Предотвращает коробление и преждевременное разрушение |

| Перед окончательной механической обработкой | Обеспечивает мягкость и однородность материала | Улучшает обрабатываемость и точность деталей |

Нужна точная термическая обработка для ваших материалов? Процесс отжига критически важен для достижения правильного баланса свойств материала, но он требует экспертного контроля и надежного оборудования. KINTEK специализируется на лабораторных печах и решениях для термической обработки, которые обеспечивают точные температурные профили и стабильные результаты для ваших НИОКР или производственных нужд.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование может помочь вам оптимизировать циклы отжига и улучшить характеристики ваших материалов.

Визуальное руководство

Связанные товары

- Муфельная печь для лаборатории 1200℃

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь с несколькими зонами

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

Люди также спрашивают

- Зачем керамике нужна спекание? Раскройте прочность и долговечность посредством высокотемпературного синтеза

- Почему для термического отжига после нанесения серебряных нанопроволок используется муфельная печь или печь? Раскройте пиковую проводимость

- Какую роль играет высокотемпературная камерная печь при повторном аустенизировании стали 17-4 PH? Transform SLM Performance

- Как высокотемпературные печи и керамические тигли влияют на стабильность литий-ионных аккумуляторов? Мастерство точного синтеза

- Что такое озоление в химии? Повысьте аналитическую точность с помощью методов озоления