По сути, спекание — это критически важный этап производства, который превращает хрупкий, спрессованный керамический порошок в прочное, плотное и функциональное твердое тело. Без этого высокотемпературного процесса отдельные керамические частицы оставались бы слабо связанными, что привело бы к получению материала, неспособного выдерживать механические нагрузки или служить какой-либо практической цели. Спекание фундаментально изменяет микроструктуру для создания прочного и стабильного конечного продукта.

Керамический объект до спекания, известный как «сырец», представляет собой всего лишь набор спрессованных частиц со значительным пустым пространством. Спекание — это инженерный процесс использования тепла для сплавления этих частиц, что значительно снижает пористость и создает прочность и долговечность, необходимые для реальных применений.

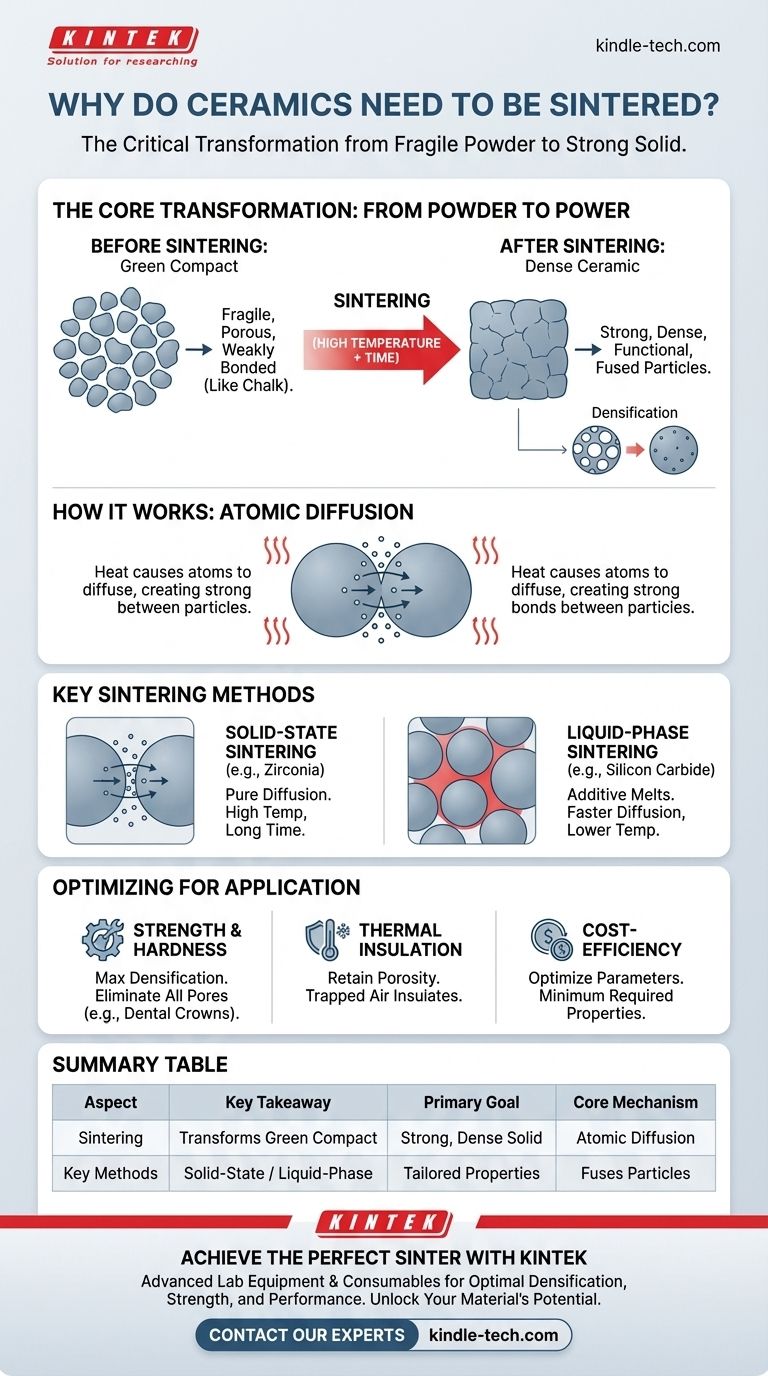

От порошка к мощности: основное преобразование

Спекание — это не просто обжиг; это сложный процесс массопереноса в атомном масштабе. Понимание этого преобразования является ключом к пониманию того, почему оно незаменимо для всей современной керамики.

«Зеленое» состояние: хрупкое начало

Перед спеканием керамические порошки формуются в желаемую форму с использованием таких методов, как прессование или литье. Этот первоначальный объект, называемый сырцом, обладает механической целостностью, но является очень пористым и хрупким, по консистенции похожим на кусок мела.

Частицы удерживаются вместе только слабыми физическими силами, и объект не обладает желаемыми свойствами, такими как твердость или термическая стабильность.

Роль тепла и диффузии

При нагревании до высокой температуры — обычно ниже точки плавления материала — атомы в точках контакта между частицами становятся сильно возбужденными. Эта тепловая энергия позволяет им диффундировать, или перемещаться, через границы соседних частиц.

Это атомное движение эффективно строит «мосты» между частицами, медленно сплавляя их в единую твердую массу, известную как поликристаллический материал.

Достижение уплотнения

По мере сплавления частиц пустые пространства, или поры, между ними сжимаются и постепенно устраняются. Этот процесс называется уплотнением.

Более плотная керамика — это более прочная керамика, потому что поры действуют как точки концентрации напряжений, где могут начинаться трещины. Устраняя эти слабые места, спекание значительно увеличивает механическую прочность, твердость и сопротивление разрушению материала.

Ключевые механизмы спекания

Точный метод спекания выбирается на основе керамического материала и желаемых конечных свойств. Двумя основными механизмами являются твердофазное и жидкофазное спекание.

Твердофазное спекание

Используется для таких материалов, как диоксид циркония и оксид алюминия, этот метод основан исключительно на атомной диффузии через твердые частицы. Он требует очень высоких температур и часто более длительного времени обработки, потому что перемещение атомов через твердую структуру является медленным процессом.

Жидкофазное спекание

Для материалов, которые трудно уплотнить, таких как карбид кремния, небольшое количество добавки смешивается с керамическим порошком. При температурах спекания эта добавка плавится и образует жидкую фазу.

Эта жидкость смачивает керамические частицы и стягивает их вместе за счет капиллярных сил, подобно тому, как вода стягивает песчинки. Это обеспечивает более быстрый путь для диффузии, что позволяет использовать более низкие температуры спекания и более короткое время.

Понимание компромиссов и контроля

Спекание — это не универсальный процесс. Параметры тщательно разрабатываются для достижения конкретного результата, и всегда есть компромиссы, которые необходимо учитывать.

Проблема пористости

Хотя целью часто является устранение пористости, любые оставшиеся поры ухудшат характеристики материала. Для применения с высокой нагрузкой, такого как керамическая коронка для зубов, которая должна выдерживать жевательные силы, даже небольшое количество пористости может привести к катастрофическому разрушению.

Уравнение температуры и времени

Более высокие температуры и более длительное время спекания обычно приводят к большему уплотнению. Однако они также увеличивают затраты энергии и могут вызвать нежелательный рост зерен, что иногда может сделать материал более хрупким. Цель состоит в том, чтобы найти оптимальный баланс для конкретного применения.

Влияние давления

Применение внешнего давления во время цикла нагрева, метод, известный как горячее прессование, может значительно улучшить уплотнение. Давление физически сжимает частицы, помогая более эффективно закрывать поры и позволяя использовать более низкие температуры или более короткое время.

Как спекание достигает конкретных целей

Выбор параметров спекания полностью зависит от предполагаемого применения конечной керамической детали. Ваш подход должен быть адаптирован к основному требованию к производительности.

- Если ваша основная цель — максимальная прочность и твердость: Ваша цель — достичь почти полного уплотнения, используя высокие температуры, длительное время или спекание с помощью давления, чтобы устранить практически всю пористость.

- Если ваша основная цель — теплоизоляция: Вы можете намеренно контролировать спекание, чтобы сохранить определенный уровень пористости, поскольку воздух, запертый в порах, является отличным барьером для теплопередачи.

- Если ваша основная цель — экономичное производство: Вы будете оптимизировать параметры спекания (температуру, время, добавки) для достижения минимально необходимых свойств для применения, например, для керамической плитки, в кратчайшие сроки.

В конечном итоге, спекание — это важный инженерный этап, который раскрывает присущий керамическим материалам потенциал, превращая их из сырого порошка в высокофункциональные компоненты.

Сводная таблица:

| Аспект спекания | Ключевой вывод |

|---|---|

| Основная цель | Превращает слабый сырец в прочное, плотное твердое тело. |

| Основной механизм | Атомная диффузия сплавляет частицы, устраняя поры. |

| Ключевые методы | Твердофазное спекание (например, диоксид циркония) или жидкофазное спекание (например, карбид кремния). |

| Фокус применения | Настройка параметров спекания для прочности, изоляции или экономической эффективности. |

Готовы достичь идеального спекания для ваших керамических компонентов?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в спекании. Независимо от того, разрабатываете ли вы высокопрочные зубные коронки, теплоизоляторы или экономичную промышленную керамику, наш опыт обеспечивает оптимальное уплотнение, прочность и производительность.

Позвольте нам помочь вам раскрыть весь потенциал ваших материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может улучшить ваш процесс спекания.

Визуальное руководство

Связанные товары

- Муфельная печь для лаборатории 1200℃

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Почему для термического отжига после нанесения серебряных нанопроволок используется муфельная печь или печь? Раскройте пиковую проводимость

- Как высокотемпературные печи и керамические тигли влияют на стабильность литий-ионных аккумуляторов? Мастерство точного синтеза

- Каковы основные функции лабораторной печи в синтезе MnO2-GAC? Оптимизируйте подготовку катализатора

- Как стерилизовать стеклянную посуду без автоклава? Пошаговое руководство по стерилизации сухим жаром

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии