Физическое осаждение из паровой фазы (PVD) — это процесс, который превращает твердый материал в пар, который затем конденсируется на целевом объекте (подложке) в виде тонкой, высокоэффективной пленки. Весь этот процесс проводится в вакуумной камере и может быть разбит на три основных этапа: испарение исходного материала, транспортировка пара и осаждение на подложку.

Физическое осаждение из паровой фазы — это не одна единственная технология, а семейство вакуумных процессов. Основной принцип всегда один и тот же: твердый материал физически — а не химически — превращается в пар, который конденсируется в виде высокоэффективного покрытия на компоненте.

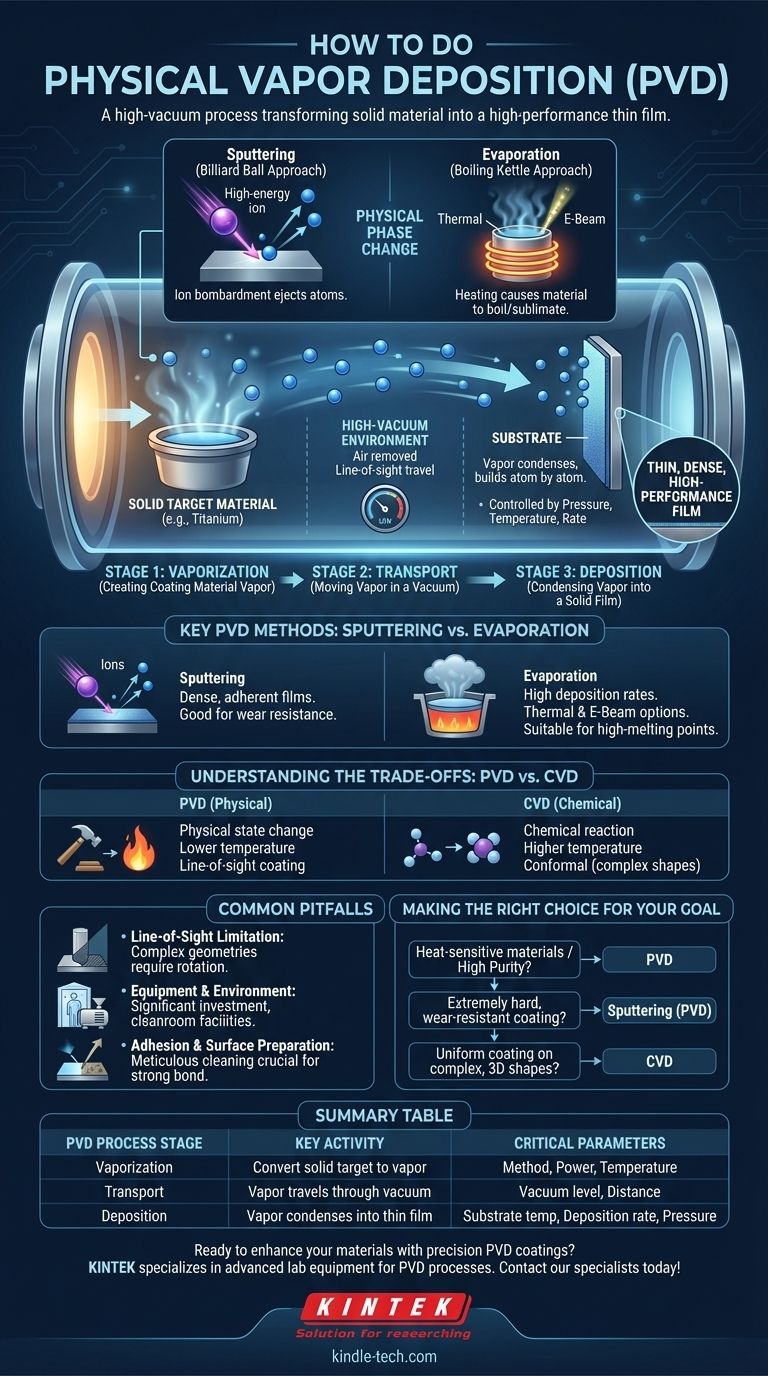

Универсальный PVD-процесс: трехэтапная схема

Хотя конкретные методы различаются, каждый PVD-процесс следует одной и той же фундаментальной последовательности внутри вакуумной камеры. Понимание этой схемы является ключом к пониманию того, как работает PVD.

Этап 1: Испарение — создание пара материала покрытия

Первый шаг — это генерация пара из твердого исходного материала, известного как мишень. Эта мишень содержит материал, который будет образовывать конечное покрытие, такой как титан, хром или алюминий.

Это чисто физическое изменение фазы, похожее на кипячение воды до образования пара, но применимое к металлам и керамике. Метод, используемый для создания этого пара, является основным способом классификации различных PVD-технологий.

Этап 2: Транспортировка — перемещение пара в вакууме

После создания испаренные атомы или молекулы перемещаются от мишени к подложке. Это происходит в условиях глубокого вакуума.

Вакуум критически важен по двум причинам. Во-первых, он удаляет воздух и другие частицы, которые могут загрязнить покрытие. Во-вторых, он обеспечивает четкий, беспрепятственный путь испаренным атомам к подложке, принцип, известный как "прямая видимость".

Этап 3: Осаждение — конденсация пара в твердую пленку

Когда атомы пара ударяются о более холодную поверхность подложки, они конденсируются обратно в твердое состояние. Они накапливаются, атом за атомом, образуя тонкую, плотную и высокоадгезионную пленку.

Свойства конечного покрытия — такие как его твердость, плотность и чистота поверхности — строго контролируются путем управления параметрами процесса, такими как давление, температура и скорость осаждения.

Ключевые методы PVD: распыление против испарения

Суть PVD на самом деле заключается в методе, используемом для испарения. Две наиболее распространенные группы PVD-процессов — это распыление и испарение.

Распыление: подход бильярдного шара

Распыление — это процесс, при котором атомы физически выбиваются из материала мишени. Представьте себе высокоэнергетическую частицу, обычно ион инертного газа, такого как аргон, действующую как биток.

Этот ион ускоряется и направляется на поверхность мишени. Удар выбивает, или "распыляет", атомы из мишени, направляя их к подложке, где они образуют покрытие. Этот метод создает исключительно плотные и адгезионные пленки.

Испарение: подход кипящего чайника

Испарение включает нагрев исходного материала до тех пор, пока он не закипит или не сублимируется непосредственно в газ. Чаще всего это делается двумя способами:

- Термическое испарение: Материал помещается в тигель и нагревается электрическим сопротивлением до тех пор, пока он не испарится.

- Электронно-лучевое испарение (E-Beam): Высокоэнергетический пучок электронов направляется на исходный материал, вызывая интенсивный нагрев локальной точки и ее испарение. Это позволяет наносить материалы с очень высокими температурами плавления, такие как термостойкая керамика, используемая в аэрокосмической отрасли.

Понимание компромиссов: PVD против CVD

Крайне важно различать PVD и его аналог, химическое осаждение из паровой фазы (CVD), поскольку они решают разные задачи.

Основное различие: физический против химического

Фундаментальное различие заключается в способе создания пара. PVD использует физические средства (бомбардировку или нагрев) для изменения состояния материала.

Химическое осаждение из паровой фазы (CVD), напротив, вводит газы-прекурсоры в камеру. Эти газы вступают в химическую реакцию на поверхности подложки, и твердый продукт этой реакции становится покрытием.

Температура и совместимость с подложкой

PVD, как правило, является низкотемпературным процессом по сравнению с традиционным CVD. Это делает PVD подходящим для нанесения покрытий на материалы, которые не выдерживают высоких температур, такие как некоторые пластмассы или предварительно закаленные стали.

Характеристики покрытия

Поскольку пар PVD движется по прямой линии, он отлично подходит для нанесения покрытий на плоские поверхности или объекты, которые можно легко вращать. CVD, однако, превосходно создает высоко конформные покрытия, которые равномерно покрывают сложные, замысловатые 3D-формы.

Распространенные ошибки и соображения

Успешное внедрение PVD требует сложного контроля и осознания его неотъемлемых ограничений.

Ограничение прямой видимости

В PVD, если поверхность на подложке не может быть "увидена" источником пара, она не будет покрыта. Это делает равномерное покрытие сложных геометрий сложным без сложных приспособлений для вращения деталей во время процесса.

Оборудование и окружающая среда

PVD требует значительных инвестиций в специализированное оборудование, включая вакуумные камеры, источники питания и системы охлаждения. Как отмечают источники, эти процессы требуют сложного оборудования и чистых помещений для предотвращения загрязнения и обеспечения качества покрытия.

Адгезия и подготовка поверхности

Конечное покрытие настолько хорошо, насколько прочна его связь с подложкой. Успешное осаждение невозможно без тщательной очистки и подготовки поверхности подложки для удаления любых масел, оксидов или загрязняющих веществ.

Правильный выбор для вашей цели

Выбор правильной технологии осаждения полностью зависит от материала, который вы покрываете, и требуемых характеристик.

- Если ваша основная цель — покрытие термочувствительных материалов или достижение высочайшей чистоты: PVD часто является лучшим выбором благодаря более низким температурам процесса и физической природе.

- Если ваша основная цель — создание чрезвычайно твердого, износостойкого покрытия на инструменте или простом компоненте: Распыление (метод PVD) обеспечивает плотную, прочную пленку с отличной адгезией.

- Если ваша основная цель — равномерное покрытие сложного 3D-объекта, такого как внутренний проход: Химическое осаждение из паровой фазы (CVD) обычно лучше подходит для создания конформных покрытий.

Понимание этих основных принципов является первым шагом к использованию осаждения из паровой фазы для создания высокоэффективных материалов.

Сводная таблица:

| Этап PVD-процесса | Ключевая деятельность | Критические параметры |

|---|---|---|

| Испарение | Преобразование твердого материала мишени в пар | Метод (распыление/испарение), мощность, температура |

| Транспортировка | Пар перемещается через вакуумную камеру | Уровень вакуума, расстояние до подложки |

| Осаждение | Пар конденсируется в тонкую пленку на подложке | Температура подложки, скорость осаждения, давление |

Готовы улучшить свои материалы с помощью прецизионных PVD-покрытий? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов физического осаждения из паровой фазы. Наш опыт помогает лабораториям достигать превосходных результатов в получении тонких пленок с отличной адгезией и чистотой. Свяжитесь с нашими специалистами по PVD сегодня, чтобы обсудить, как наши решения могут оптимизировать ваши процессы нанесения покрытий!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов