По сути, термическое напыление создает тонкую пленку путем нагревания исходного материала внутри высоковакуумной камеры до его испарения. Затем этот пар перемещается и конденсируется на более холодной поверхности, называемой подложкой, образуя тонкий, однородный слой атом за атомом.

Основной принцип термического напыления — это контролируемый фазовый переход: твердый материал превращается в газ, а затем снова в твердое тело на новой поверхности. Высокий вакуум является критическим элементом, который гарантирует перемещение материала от источника к подложке без загрязнения или помех.

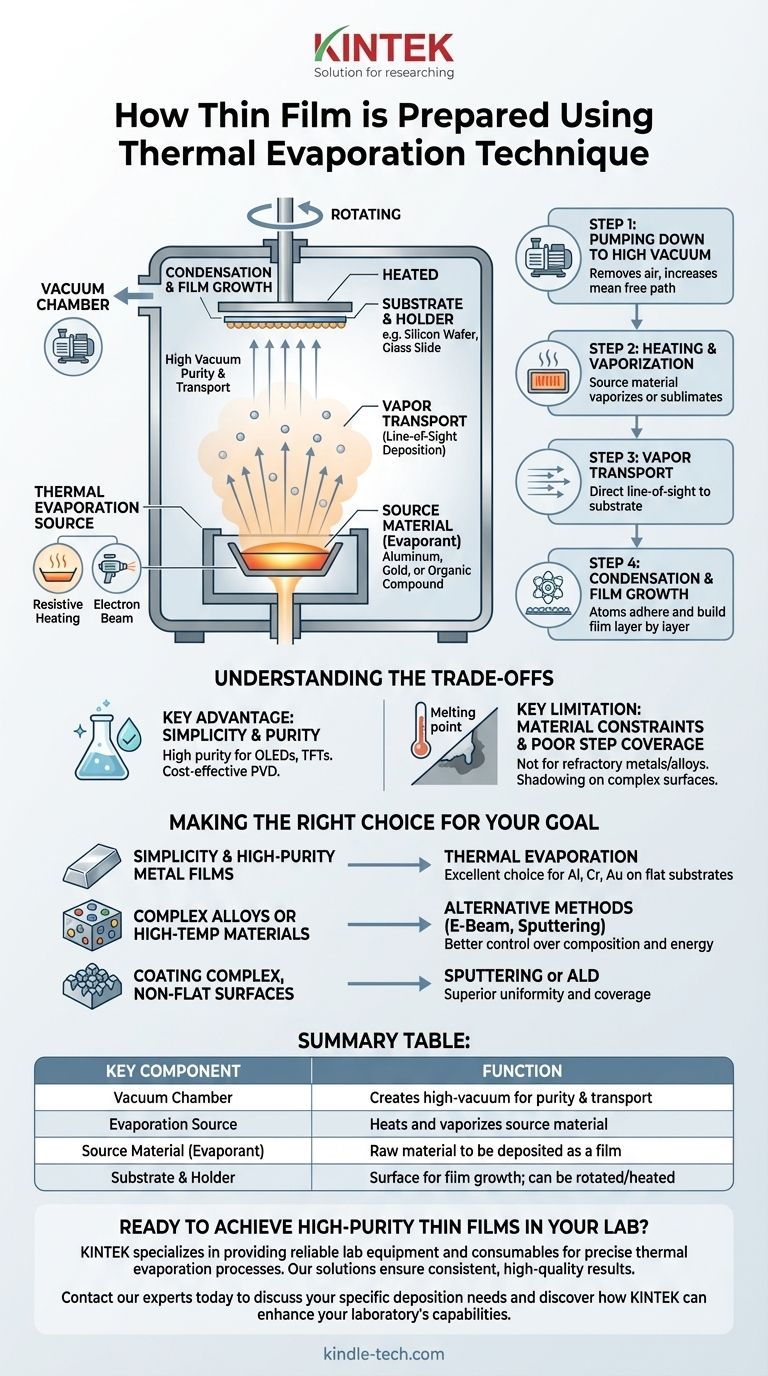

Анатомия системы термического напыления

Чтобы понять процесс, вы должны сначала понять его основные компоненты. Каждая часть играет критическую роль в контроле качества и характеристик конечной пленки.

Вакуумная камера

Весь процесс происходит внутри герметичной камеры, обычно изготовленной из нержавеющей стали. Ее назначение — создание высоковакуумной среды, что важно по двум причинам: чистота и транспортировка. Она удаляет атмосферные газы, которые могут вступать в реакцию и загрязнять пленку, и позволяет испаренным атомам перемещаться непосредственно к подложке, не сталкиваясь с другими частицами.

Источник испарения

Это сердце системы, отвечающее за удержание и нагрев материала. Источник обычно представляет собой «лодочку» или «тигель», изготовленный из тугоплавкого материала с очень высокой температурой плавления, такого как вольфрам или молибден.

Нагрев достигается одним из двух основных способов:

- Резистивный нагрев: Большой электрический ток пропускается через саму лодочку, заставляя ее нагреваться, как нить накаливания в лампочке, что, в свою очередь, расплавляет или сублимирует исходный материал внутри нее.

- Электронный луч (E-Beam): Высокоэнергетический пучок электронов направляется на исходный материал, передавая огромную энергию в очень локализованную точку и вызывая его испарение.

Исходный материал (испаряемое вещество)

Это сырье, которое вы собираетесь осаждать, например, алюминий, золото или органическое соединение. Оно помещается внутрь тигля или лодочки перед началом процесса.

Подложка и держатель

Подложка — это поверхность, на которой выращивается тонкая пленка (например, кремниевая пластина, стеклянная пластина или полимер). Она располагается над источником испарения на специальном держателе. Этот держатель часто может вращаться для обеспечения равномерного осаждения пленки по всей поверхности, а также может нагреваться для улучшения адгезии и кристаллической структуры пленки.

Пошаговый процесс осаждения

Создание тонкой пленки методом термического напыления следует точной, четырехэтапной последовательности.

Этап 1: Откачка до высокого вакуума

Сначала камера герметизируется, и насосы используются для удаления воздуха, снижая внутреннее давление до высокого вакуума. Это увеличивает среднюю длину свободного пробега — среднее расстояние, которое атом может пройти, прежде чем столкнуться с другим атомом — обеспечивая прямой путь от источника к подложке.

Этап 2: Нагрев и испарение

После достижения целевого вакуума активируется система нагрева. Исходный материал нагревается до тех пор, пока его давление пара не станет значительным, что вызывает его испарение (для жидкостей) или сублимацию (для твердых тел). Облако пара начинает заполнять область вокруг источника.

Этап 3: Транспортировка пара

Благодаря высокому вакууму испаренные атомы или молекулы движутся от источника по прямым линиям. Это важная характеристика, известная как осаждение по прямой видимости.

Этап 4: Конденсация и рост пленки

Когда энергичные атомы пара ударяются о относительно более холодную подложку, они теряют свою энергию, конденсируются обратно в твердое состояние и прилипают к поверхности. Со временем миллионы этих атомов накапливаются, слой за слоем, образуя желаемую тонкую пленку.

Понимание компромиссов

Хотя термическое напыление является мощным методом, оно не является универсальным решением. Понимание его преимуществ и ограничений является ключом к его эффективному использованию.

Ключевое преимущество: простота и чистота

Термическое напыление является относительно простым и экономически эффективным видом физического осаждения из паровой фазы (PVD). Поскольку оно работает в высоком вакууме и не использует технологические газы, оно может производить пленки очень высокой чистоты, что критически важно для таких применений, как OLED и тонкопленочные транзисторы.

Ключевое ограничение: материальные ограничения

Этот метод лучше всего подходит для материалов с относительно низкими температурами плавления или сублимации. Он плохо подходит для осаждения тугоплавких металлов с очень высокими температурами плавления или сложных сплавов, поскольку различные элементы в сплаве могут испаряться с разной скоростью, изменяя конечный состав пленки.

Ключевое ограничение: плохое покрытие ступеней

Природа осаждения по прямой видимости означает, что оно не может равномерно покрывать поверхности со сложной трехмерной топографией. Области, не находящиеся в прямой видимости источника, получат мало или совсем не получат покрытия, этот эффект известен как «затенение».

Правильный выбор для вашей цели

Выбор правильной техники осаждения полностью зависит от вашего материала и желаемых свойств пленки.

- Если ваша основная цель — простота и высокочистые металлические пленки: Термическое напыление — отличный и широко используемый выбор для осаждения таких материалов, как алюминий, хром или золото, на плоские подложки.

- Если ваша основная цель — осаждение сложных сплавов или высокотемпературных материалов: Вам следует рассмотреть альтернативные методы, такие как электронно-лучевое испарение или распыление, которые обеспечивают лучший контроль над составом и энергией.

- Если ваша основная цель — покрытие сложных, неплоских поверхностей: Ограничение прямой видимости является критическим. Такие методы, как распыление или атомно-слоевое осаждение (ALD), обеспечат гораздо лучшую однородность и покрытие.

Понимая эти основные принципы, вы сможете эффективно использовать термическое напыление для создания высококачественных тонких пленок, адаптированных к вашему конкретному применению.

Сводная таблица:

| Ключевой компонент | Функция | Обычные материалы |

|---|---|---|

| Вакуумная камера | Создает высоковакуумную среду для чистоты и транспортировки | Нержавеющая сталь |

| Источник испарения | Нагревает и испаряет исходный материал | Вольфрам, Молибден (лодочки/тигли) |

| Исходный материал (испаряемое вещество) | Сырье, осаждаемое в виде пленки | Алюминий, Золото, Хром |

| Подложка и держатель | Поверхность для роста пленки; может вращаться/нагреваться | Кремниевые пластины, стеклянные пластины |

Готовы получить высокочистые тонкие пленки в вашей лаборатории?

KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для точных процессов термического напыления. Независимо от того, осаждаете ли вы металлы для электроники или исследуете новые материалы, наши решения обеспечивают стабильные, высококачественные результаты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в осаждении и узнать, как KINTEK может улучшить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы