Углеродное покрытие — это процесс модификации поверхности, при котором тонкий слой углерода осаждается на поверхности другого материала, часто порошка. Наиболее распространенные методы включают нагревание органического прекурсора (например, сахара или полимера) вместе с основным материалом в инертной атмосфере, что называется пиролизом, или использование газофазных методов, таких как химическое осаждение из паровой фазы.

Цель углеродного покрытия — не просто добавить слой, а создать проводящий и защитный интерфейс на поверхности материала. Выбор конкретной методики всегда зависит от свойств основного материала и узкого места в производительности — такого как плохая проводимость или нестабильность, — которое необходимо устранить.

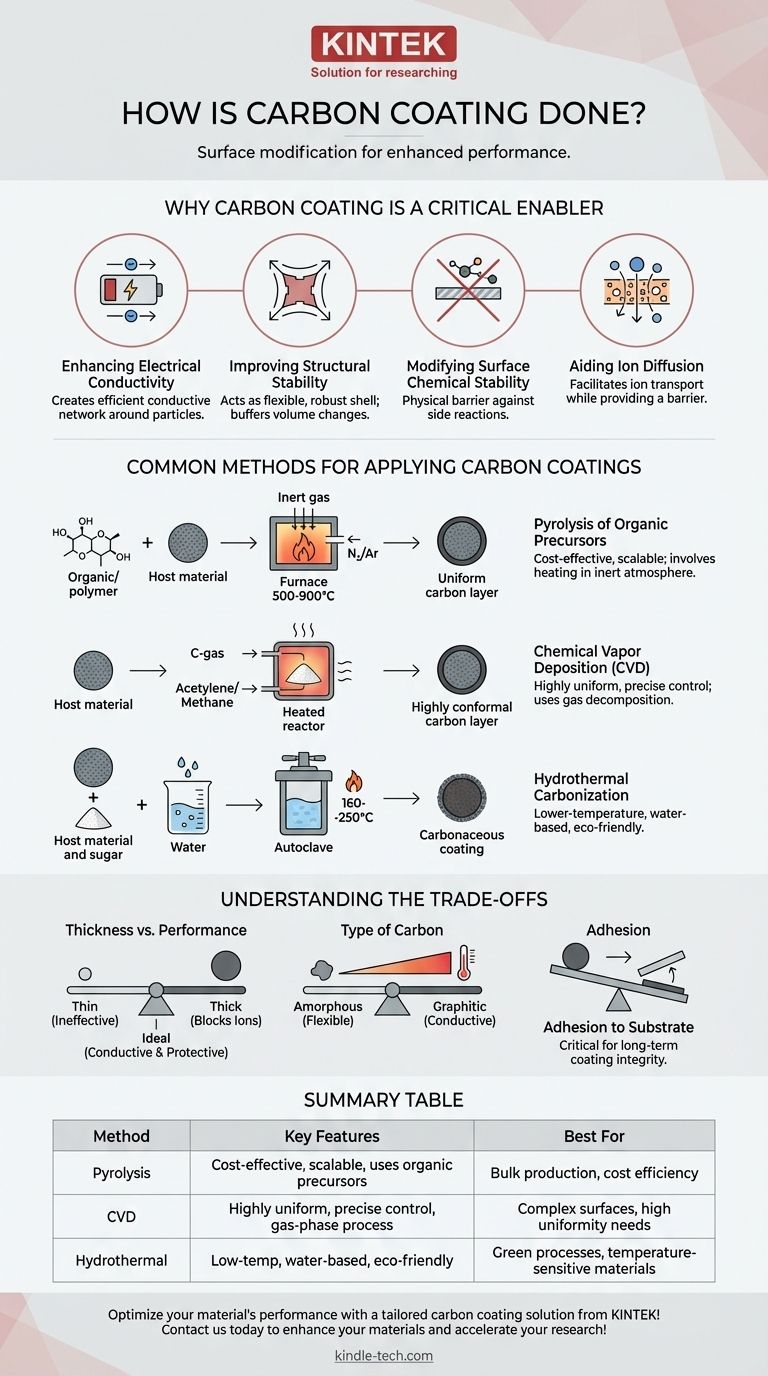

Почему углеродное покрытие является критически важным фактором

Прежде чем рассматривать методы, важно понять проблемы, которые решает углеродное покрытие, особенно в высокоэффективных материалах, таких как те, что используются в аккумуляторах. Покрытие коренным образом изменяет взаимодействие материала с окружающей средой.

Повышение электропроводности

Многие передовые электродные материалы, особенно для аккумуляторов, обладают плохой собственной электропроводностью.

Тонкий, однородный углеродный слой создает эффективную проводящую сеть вокруг каждой частицы, обеспечивая легкое перемещение электронов к материалу и от него во время работы.

Улучшение структурной стабильности

Некоторые материалы, такие как кремниевые аноды, претерпевают значительные изменения объема при зарядке и разрядке.

Углеродное покрытие действует как гибкая, механически прочная оболочка. Оно помогает компенсировать это расширение и сжатие, предотвращая растрескивание частицы и потерю электрического контакта с течением времени.

Модификация химической стабильности поверхности

Незащищенные поверхности реактивных материалов могут вступать в нежелательные побочные реакции, например, с электролитом в аккумуляторе.

Этот углеродный слой служит физическим барьером, предотвращая прямой контакт и пассивируя поверхность. Это резко снижает деградацию и улучшает срок службы и безопасность материала.

Содействие диффузии ионов

Обеспечивая барьер, правильно спроектированное покрытие все же должно пропускать ионы (например, ионы лития).

Правильно структурированное углеродное покрытие может быть спроектировано для облегчения транспорта ионов, гарантируя, что защитный слой не будет препятствовать основной функции материала.

Распространенные методы нанесения углеродных покрытий

Метод, используемый для нанесения покрытия, имеет решающее значение, поскольку он определяет толщину, однородность покрытия и тип образующегося углерода.

Пиролиз органических прекурсоров

Это наиболее распространенный и масштабируемый метод. Основной материал смешивают с углеродсодержащим органическим соединением, таким как глюкоза, пек или различные полимеры.

Затем смесь нагревают до высокой температуры (обычно 500–900°C) в инертной атмосфере (например, азота или аргона). Нагрев разлагает органический прекурсор, оставляя углеродный остаток на поверхности материала.

Химическое осаждение из паровой фазы (CVD)

При CVD материал, который нужно покрыть, нагревают в реакторе. Затем подают газ, содержащий углерод, такой как ацетилен или метан.

При высоких температурах эти газы разлагаются на горячей поверхности материала, осаждая высокооднородный и конформный слой углерода. Этот метод обеспечивает превосходный контроль, но часто является более сложным и дорогим.

Гидротермальный карбонизация

Это метод на водной основе при более низких температурах. Материал суспендируют в воде с источником углерода, обычно сахаром, таким как глюкоза.

Смесь герметизируют в автоклаве и нагревают примерно до 160–250°C. Высокое давление и температура заставляют сахар обезвоживаться и образовывать углеродистое покрытие на частицах.

Понимание компромиссов

Нанесение углеродного покрытия не лишено проблем. Эффективность определяется тщательным балансом нескольких факторов.

Толщина покрытия против производительности

Идеальное покрытие должно быть лишь достаточно толстым, чтобы обеспечить проводимость и защиту.

Если покрытие слишком тонкое или неоднородное, оно не выполняет свою функцию. Если оно слишком толстое, оно может блокировать пути для ионов и добавлять «мертвый вес», снижая общую удельную энергоемкость материала.

Тип углерода

Температура и используемый метод определяют структуру углерода. Более низкие температуры часто дают аморфный углерод, который менее проводим, но более гибок.

Более высокие температуры могут давать более упорядоченный, графитовый углерод, который обеспечивает превосходную электропроводность, но иногда может быть более хрупким.

Адгезия к подложке

Связь между углеродным слоем и основным материалом имеет решающее значение. Если адгезия плохая, покрытие может отслаиваться во время обработки или эксплуатации, что делает его совершенно бесполезным. Выбор прекурсора и условий процесса сильно влияет на это свойство.

Выбор правильной стратегии для вашей цели

Выбор правильной стратегии углеродного покрытия полностью зависит от вашего материала, бюджета и желаемого результата.

- Если ваш основной фокус — экономичное массовое производство: Пиролиз простых органических прекурсоров является наиболее практичным и широко используемым подходом.

- Если ваш основной фокус — высокоточное и однородное покрытие на сложных поверхностях: Химическое осаждение из паровой фазы (CVD) обеспечивает непревзойденный контроль, хотя и по более высокой цене.

- Если ваш основной фокус — экологичный процесс при более низких температурах: Гидротермальная карбонизация предлагает эффективную водную альтернативу высокотемпературному пиролизу.

В конечном счете, наиболее эффективное углеродное покрытие — это то, которое тщательно спроектировано для решения конкретной проблемы производительности вашего основного материала.

Сводная таблица:

| Метод | Ключевые особенности | Лучше всего подходит для |

|---|---|---|

| Пиролиз | Экономичный, масштабируемый, использует органические прекурсоры | Массовое производство, экономическая эффективность |

| Химическое осаждение из паровой фазы (CVD) | Высокооднородный, точный контроль, газофазный процесс | Сложные поверхности, высокие требования к однородности |

| Гидротермальная карбонизация | Низкотемпературный, на водной основе, экологичный | Экологичные процессы, термочувствительные материалы |

Оптимизируйте производительность вашего материала с помощью индивидуального решения по углеродному покрытию от KINTEK!

Наш опыт в лабораторном оборудовании и расходных материалах гарантирует, что вы получите правильный метод нанесения покрытия — будь то экономичный пиролиз, точный CVD или экологичная гидротермальная карбонизация — для решения ваших конкретных задач по проводимости, стабильности и долговечности.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши материалы и ускорить ваши исследования!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы преимущества тонкопленочных резисторов? Точность, стабильность и низкий уровень шума для чувствительных цепей

- Для каких типов материалов используется ВЧ-распыление? Освойте нанесение тонких пленок диэлектриков и не только

- Почему для покрытий Al-Zr необходим высокоточный вращающийся держатель образца? Обеспечение однородности и точности

- Можно ли вырастить монокристаллический графен на поликристаллических металлических подложках? Оптимизация синтеза высококачественного графена методом CVD

- Как производят тонкие пленки? Руководство по методам физического и химического осаждения

- Каков химический состав пиролизного масла? Сложная эмульсия воды и кислородсодержащих органических веществ

- Каковы преимущества магнетронного распыления постоянного тока? Достижение экономичных, высококачественных металлических покрытий

- Что такое химическое осаждение из газовой фазы (CVD)? Процесс получения высокочистых тонких пленок