Коротко говоря, PVD-покрытие исключительно долговечно. Оно создает поверхностное покрытие, которое значительно тверже и более устойчиво к износу, коррозии и царапинам, чем традиционные методы нанесения покрытий или необработанные металлы. Во многих случаях PVD-покрытие сохраняет свой первоначальный вид в течение многих лет, часто переживая срок службы самого изделия.

Истинная мера долговечности PVD заключается не только в его впечатляющей твердости, но и в том, как эта твердость сочетается с толщиной покрытия и основным материалом. Когда эти факторы правильно определены для предполагаемого использования, PVD обеспечивает одно из самых устойчивых покрытий.

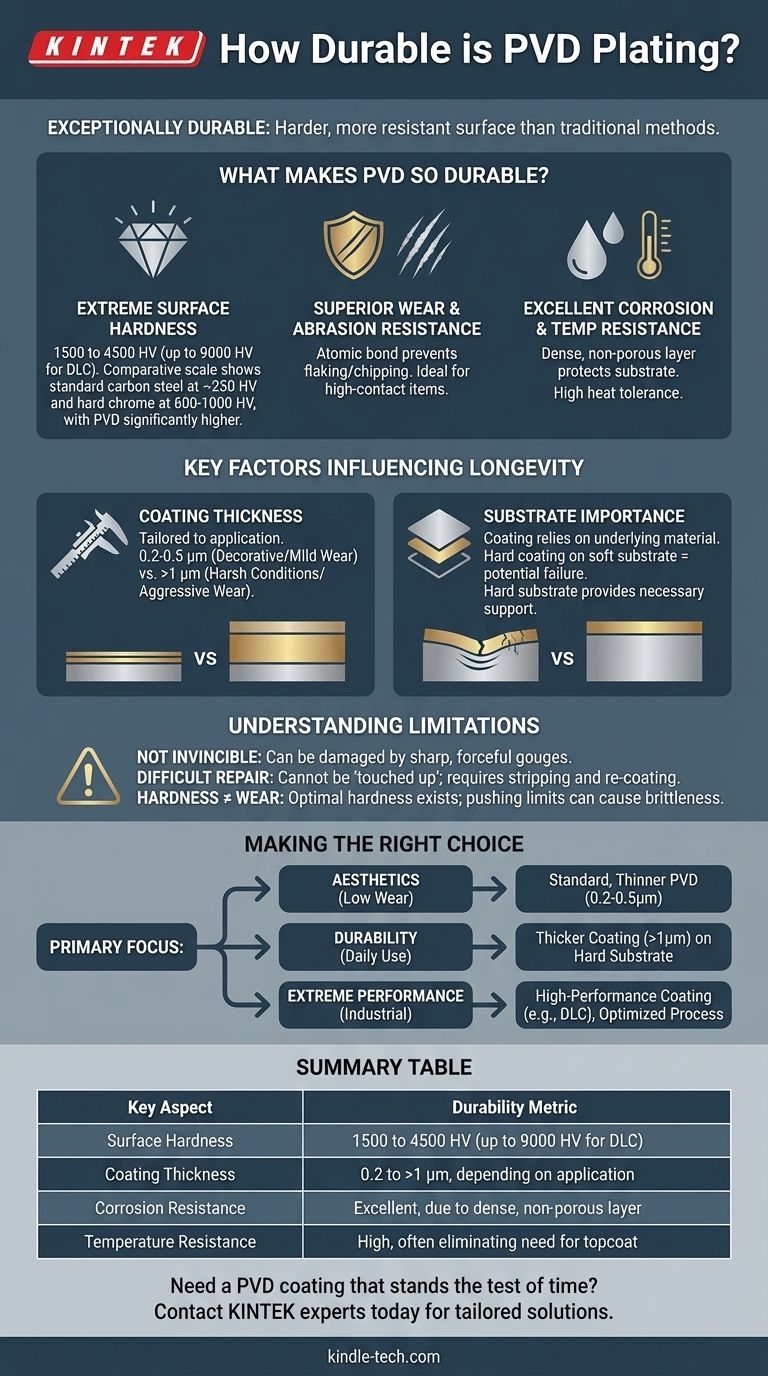

Что делает PVD таким долговечным?

Физическое осаждение из паровой фазы (PVD) — это не просто покрытие; это процесс, который связывает тонкую пленку металла или керамики с подложкой на атомном уровне. Это фундаментальное различие является источником его превосходных характеристик.

Чрезвычайная твердость поверхности

PVD-покрытия удивительно тверды. Их твердость обычно измеряется по шкале Виккерса (HV), где более высокое число указывает на большую твердость.

PVD-покрытие обычно находится в диапазоне от 1500 до 4500 HV. Некоторые передовые материалы, такие как алмазоподобный углерод (DLC), могут достигать 9000 HV.

Для сравнения, обычные углеродистые стали имеют твердость около 250 HV, а твердое хромирование находится в диапазоне от 600 до 1000 HV. Это означает, что стандартное PVD-покрытие в несколько раз тверже даже хрома.

Превосходная износостойкость и стойкость к истиранию

Эта чрезвычайная твердость напрямую приводит к исключительной устойчивости к ежедневному износу. Прочная связь предотвращает отслаивание или скалывание покрытия, как это бывает с краской.

Именно поэтому PVD используется для изделий, подвергающихся частому контакту, таких как корпуса часов, браслеты и высококачественные смесители, которые сохраняют свой внешний вид даже после многих лет воздействия пота, влаги и ежедневного трения.

Отличная коррозионная и температурная стойкость

Процесс PVD создает очень плотный и непористый слой. Этот щит защищает основной материал (подложку) от воздействия кислорода, влаги и других коррозионных элементов.

Благодаря этому изделия с PVD-покрытием очень устойчивы к потускнению и коррозии. Процесс также придает поверхности высокую термостойкость, часто устраняя необходимость в защитном верхнем слое.

Не все PVD-покрытия одинаковы: ключевые факторы, влияющие на долговечность

Хотя PVD по своей природе долговечно, его конечная производительность зависит от нескольких критических переменных. Простого запроса "PVD" недостаточно; важна спецификация.

Роль толщины покрытия

Толщина покрытия подбирается в зависимости от применения. Для декоративных изделий с умеренным износом тонкого покрытия толщиной от 0,2 до 0,5 микрометра (мкм) часто достаточно для сохранения внешнего вида на протяжении многих лет.

Для изделий, подверженных более суровым условиям и более агрессивному износу, требуется более толстое покрытие (обычно более 1 мкм) для обеспечения долгосрочной долговечности.

Важность подложки

PVD-покрытие настолько прочно, насколько прочно его основание. Само покрытие очень тонкое, поэтому оно зависит от твердости основного материала для поддержки.

Нанесение очень твердого PVD-покрытия на мягкую подложку — это рецепт неудачи. Значительный удар может деформировать мягкий материал под ним, что приведет к разрушению жесткого покрытия. Твердая подложка обеспечивает необходимую поддержку для предотвращения этого.

Понимание компромиссов и ограничений

Ни одно покрытие не является неразрушимым. Знание ограничений PVD является ключом к его эффективному использованию и избеганию разочарований.

Оно не является непобедимым

Хотя PVD-покрытия очень устойчивы к царапинам и износу, они могут быть повреждены агрессивными воздействиями. Острый, сильный удар твердым предметом все еще может пробить покрытие.

Ремонт может быть затруднен или невозможен

PVD — это промышленный процесс вакуумного напыления. Его нельзя "подкрасить" как краску. Если PVD-покрытие значительно повреждено, единственным решением часто является химическое удаление всего покрытия с объекта и повторное нанесение с нуля.

Твердость и износостойкость — это не одно и то же

Хотя они связаны, максимальная твердость не всегда означает максимальную износостойкость. Существует оптимальная твердость для любого данного PVD-материала. Превышение твердости за эту точку иногда может указывать на неправильную структуру, что может сделать покрытие более хрупким.

Правильный выбор для вашего применения

Выбор правильной спецификации PVD заключается в соответствии покрытия предполагаемому сроку службы и условиям эксплуатации продукта.

- Если ваша основная цель — эстетика для изделия с низким износом (например, декоративная фурнитура, ювелирные изделия): Стандартное, более тонкое PVD-покрытие (0,2-0,5 мкм) обеспечит годы стабильности цвета и устойчивости к потускнению.

- Если ваша основная цель — долговечность для повседневного использования (например, часы, высококачественные смесители): Для защиты от царапин и постоянного контакта необходимо более толстое покрытие (>1 мкм) на твердой подложке, такой как нержавеющая сталь.

- Если ваша основная цель — экстремальная производительность (например, промышленные инструменты, компоненты двигателей): Вы должны указать высокопроизводительное покрытие, такое как DLC, и убедиться, что подложка и процесс оптимизированы для максимальной устойчивости.

Понимая эти факторы, вы можете уверенно выбрать PVD-покрытие, которое обеспечит именно тот уровень долговечности, который требуется вашему проекту.

Сводная таблица:

| Ключевой аспект | Показатель долговечности |

|---|---|

| Твердость поверхности | от 1500 до 4500 HV (до 9000 HV для DLC) |

| Толщина покрытия | от 0,2 до >1 мкм, в зависимости от применения |

| Коррозионная стойкость | Отличная, благодаря плотному, непористому слою |

| Термостойкость | Высокая, часто устраняет необходимость в верхнем слое |

Нужно PVD-покрытие, которое выдержит испытание временем? В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, включая PVD-решения, адаптированные к вашим конкретным требованиям по долговечности. Независимо от того, разрабатываете ли вы потребительские товары, промышленные инструменты или прецизионные компоненты, наш опыт гарантирует, что ваша продукция достигнет максимальной устойчивости и долговечности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить производительность вашего проекта!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Каковы преимущества и недостатки горячей штамповки? Раскройте секрет сверхвысокой прочности для автомобильных деталей

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов

- Что такое вакуумное ламинирование? Достижение безупречной, долговечной отделки сложных форм

- Каково основное преимущество процесса горячей штамповки? Обеспечение максимальной прочности сложных деталей

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления