Основное преимущество горячей штамповки заключается в ее уникальной способности производить детали со сложной геометрией без ущерба для структурной целостности материала. Нагревая металл выше температуры рекристаллизации, он становится значительно более пластичным и легким для формования, что позволяет создавать замысловатые конструкции, которые было бы трудно или невозможно создать другими методами высокопрочного производства.

Истинная ценность горячей штамповки заключается в одновременном достижении максимальной формуемости и прочности. В то время как другие процессы могут предложить одно или другое, горячая штамповка улучшает внутреннюю структуру зерен металла по мере формирования сложных форм, в результате чего конечный продукт является одновременно геометрически сложным и исключительно долговечным.

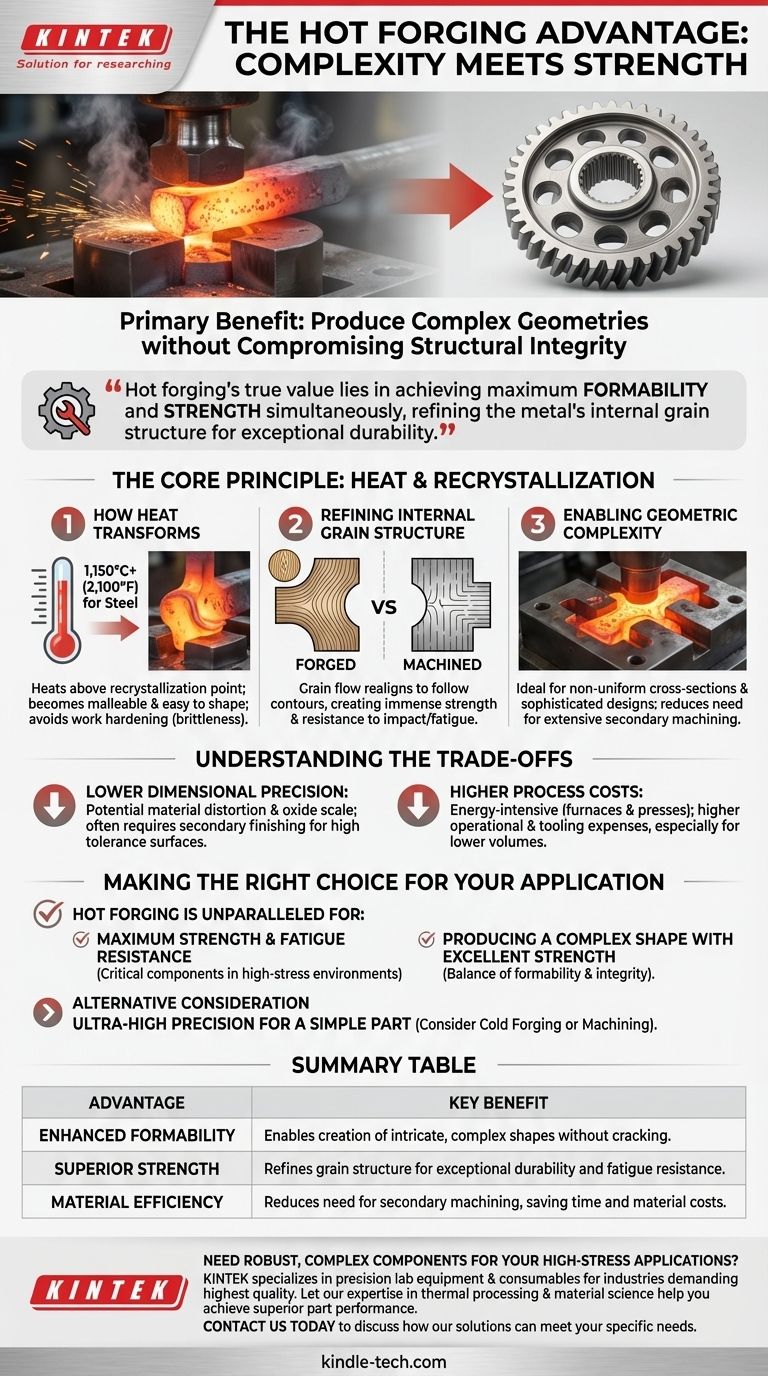

Основной принцип: тепло и рекристаллизация

Как тепло преобразует материал

Горячая штамповка включает нагрев металлической заготовки, такой как сталь или титан, до температуры выше точки рекристаллизации — часто превышающей 1150°C (2100°F) для стали.

При этой температуре металл не плавится. Вместо этого он переходит в пластичное состояние, что делает его намного более податливым и легким для придания формы с помощью сжимающей силы от пресса или молота.

Этот процесс позволяет избежать наклепа — явления, при котором деформация металла при более низких температурах увеличивает его твердость, но снижает пластичность, делая его хрупким и склонным к разрушению под нагрузкой.

Улучшение внутренней структуры зерен

Гениальность штамповки заключается в том, что происходит на микроскопическом уровне. Подобно волокнам в куске дерева, металл имеет внутреннее направление потока зерен.

В процессе горячей штамповки сжимающие силы перестраивают этот поток зерен так, чтобы он следовал контурам детали. Эта непрерывная, неразрывная структура зерен создает компонент с огромной прочностью, пластичностью и сопротивлением ударам и усталости.

Напротив, такие процессы, как механическая обработка, прорезают эти зерна, создавая слабые места, в то время как литье создает случайную и, следовательно, более слабую структуру зерен.

Обеспечение геометрической сложности

Поскольку нагретый материал деформируется очень легко, горячая штамповка идеально подходит для изготовления деталей с неравномерным поперечным сечением и сложным дизайном.

Этот процесс позволяет металлу полностью заполнить замысловатые детали штампа. Эта возможность часто уменьшает или устраняет необходимость в обширной вторичной механической обработке, экономя время и затраты на материал для сложных компонентов.

Понимание компромиссов

Более низкая точность размеров

Интенсивный нагрев и последующее охлаждение, связанные с горячей штамповкой, могут вызвать некоторое искажение материала и образование слоя оксидной окалины на поверхности.

В результате детали, полученные горячей штамповкой, обычно имеют более свободные допуски и более грубую чистоту поверхности по сравнению с деталями, полученными холодной штамповкой или механической обработкой. Часто требуется вторичная механическая обработка для поверхностей, требующих высокой точности.

Более высокие производственные затраты

Горячая штамповка — это энергоемкий процесс. Потребность в больших печах для нагрева заготовок и мощных прессах для их формования приводит к увеличению эксплуатационных расходов и затрат на оснастку.

Кроме того, могут потребоваться специальные приспособления для обработки и закалки, что увеличивает общие расходы, особенно для мелкосерийного производства.

Ограничения по материалам

Хотя процесс универсален, не все металлы подходят для горячей штамповки. Процесс требует тщательного контроля температуры, чтобы избежать неблагоприятных металлургических изменений.

Точное управление температурой имеет решающее значение для предотвращения таких проблем, как перегрев, который может ухудшить свойства материала, или поверхностное окисление, которое может повлиять на качество конечной детали.

Принятие правильного решения для вашего применения

Выбор производственного процесса требует баланса между требованиями вашего дизайна и присущими сильными и слабыми сторонами каждого метода. Горячая штамповка — мощный вариант, когда соблюдены правильные условия.

- Если ваш основной акцент — максимальная прочность и сопротивление усталости: Горячая штамповка не имеет себе равных для критически важных компонентов в условиях высоких нагрузок, таких как автомобильные шестерни, детали двигателей и аэрокосмические конструкционные детали.

- Если ваш основной акцент — изготовление сложной формы с превосходной прочностью: Горячая штамповка — идеальный выбор, предлагающий баланс формуемости и структурной целостности, с которым литье не может сравниться.

- Если ваш основной акцент — сверхвысокая точность для простой детали: Вам может понадобиться рассмотреть холодную штамповку или механическую обработку, так как горячая штамповка, вероятно, потребует вторичной чистовой обработки для соответствия очень жестким допускам.

Понимая эти принципы, вы сможете уверенно выбрать процесс, который обеспечит оптимальный баланс прочности, сложности и стоимости, требуемый вашим проектом.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Улучшенная формуемость | Позволяет создавать замысловатые, сложные формы без растрескивания. |

| Превосходная прочность | Улучшает структуру зерен для исключительной долговечности и усталостной прочности. |

| Эффективность использования материала | Снижает потребность во вторичной механической обработке, экономя время и затраты на материал. |

Нужны прочные, сложные компоненты для ваших применений с высокими нагрузками? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, обслуживая отрасли, требующие высочайшего качества. Позвольте нашему опыту в области термической обработки и материаловедения помочь вам достичь превосходной производительности деталей. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные и производственные потребности.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

Люди также спрашивают

- Как работает холодильная система морозильной камеры сверхнизких температур? Объяснение двухкаскадного охлаждения

- Можно ли спекать керамику? Узнайте о процессе, который создает сверхпрочные материалы

- Как инкубаторы поддерживают постоянную температуру? Точный контроль для надежного культивирования клеток

- Что такое плазменная печь? Использование сверхвысоких температур для экстремальной обработки материалов

- Почему лучше использовать нержавеющую сталь для защиты от коррозии, чем наносить покрытие? Откройте для себя самовосстанавливающуюся долговечность

- Для чего используется титан в производстве? Использование высокоэффективных свойств для критически важных применений

- Каковы преимущества и недостатки селективного лазерного спекания (SLS)? Раскройте функциональную сложность

- Что такое мишень в распылении? Основной исходный материал для осаждения тонких пленок