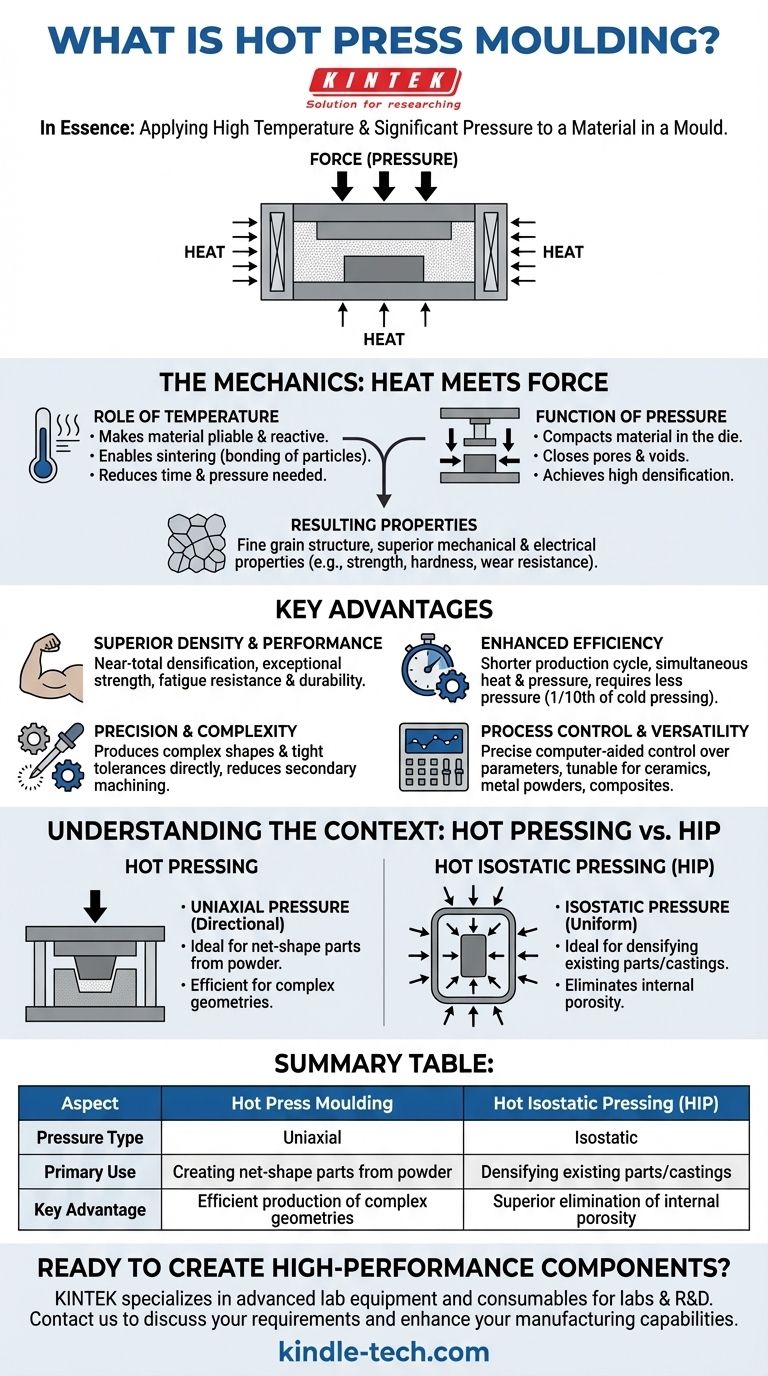

По сути, горячее прессование — это производственный процесс, при котором на материал в форме одновременно воздействуют высокая температура и значительное давление. Это сочетание тепла, которое делает материал более пластичным, и силы, которая его уплотняет, используется для получения твердых, плотных деталей с улучшенными механическими свойствами и точными формами.

Основной принцип горячего прессования заключается в использовании тепловой энергии для снижения сопротивления материала деформации, в то время как механическая сила используется для устранения внутренних пустот. Эта синергия позволяет создавать высокоплотные, прочные и точные по размерам компоненты при более низких давлениях и температурах, чем могут потребовать другие методы.

Механика горячего прессования: тепло встречается с силой

Чтобы понять, почему горячее прессование эффективно, необходимо рассмотреть отдельные роли, которые играют температура и давление при преобразовании сырья.

Роль температуры

Тепло является катализатором в процессе горячего прессования. Повышая температуру материала, часто в вакууме или инертном газе для предотвращения окисления, мы делаем его более пластичным и реакционноспособным.

Эта тепловая энергия позволяет отдельным частицам, особенно в порошкообразных материалах, легче размягчаться и свариваться, что называется процессом спекания. Это уменьшает время и давление, необходимое для формования детали.

Функция давления

В то время как тепло делает материал обрабатываемым, давление обеспечивает направляющую силу. Оно прикладывается одновременно для уплотнения материала внутри формы или матрицы.

Это давление физически сближает частицы материала, закрывая поры и пустоты. Результатом является высокоуплотненный конечный продукт, часто достигающий теоретически максимальной плотности материала.

Получаемые свойства

Комбинация тепла и давления способствует массопереносу и препятствует нежелательному росту зерен в микроструктуре материала.

Этот контролируемый процесс дает конечную деталь с мелкозернистой структурой, что приводит к превосходным механическим и электрическим свойствам, таким как повышенная прочность, твердость и износостойкость.

Ключевые преимущества метода горячего прессования

Выбор горячего прессования по сравнению с другими методами производства обусловлен определенным набором мощных преимуществ, которые имеют решающее значение для высокоэффективных применений.

Превосходная плотность и производительность

Основное преимущество — способность достигать почти полной уплотненности. Практически устраняя пористость, процесс позволяет получать детали с исключительной прочностью, усталостной долговечностью и надежностью.

Повышенная эффективность

По сравнению с холодным прессованием с последующим отдельным этапом спекания, горячее прессование более эффективно. Одновременное применение тепла и давления снижает требуемую температуру спекания и сокращает общее время производственного цикла.

Кроме того, поскольку материал находится в термопластичном состоянии, для процесса требуется значительно меньшее давление — иногда всего одна десятая от необходимого для холодного прессования.

Точность и сложность

Горячее прессование отлично подходит для изготовления изделий со сложными формами и жесткими допусками размеров непосредственно из формы. Это уменьшает или устраняет необходимость во вторичной механической обработке, экономя время и затраты.

Управление процессом и универсальность

Современные машины для горячего прессования обеспечивают точное, автоматизированное управление температурой, давлением и временем. Это позволяет тонко настраивать процесс для широкого спектра материалов, включая передовую керамику, металлические порошки и композиты.

Понимание контекста: Горячее прессование против Горячего изостатического прессования (HIP)

Горячее прессование часто обсуждается в связи со смежной технологией — Горячим изостатическим прессованием (HIP). Хотя они схожи, их методы и основные области применения значительно различаются.

Разница в приложении давления

Горячее прессование обычно использует одноосное давление, что означает, что сила прикладывается с одного или двух направлений с помощью пуансона внутри жесткой матрицы.

Горячее изостатическое прессование (HIP), напротив, использует изостатическое давление. Деталь помещается в сосуд высокого давления, который затем заполняется горячим инертным газом (например, аргоном) для одновременного приложения равномерного давления со всех сторон.

Разница в применении

Благодаря направленному давлению горячее прессование идеально подходит для создания определенных, часто сложных, деталей в размер формы непосредственно из порошка.

HIP чаще всего используется для уплотнения уже существующих деталей или отливок. Его всеобъемлющее давление исключительно эффективно для схлопывания и устранения любых внутренних пор или пустот, которые могли образоваться во время литья или на более раннем этапе производства.

Когда выбирать горячее прессование

Выбор правильного производственного процесса полностью зависит от вашего материала, желаемых конечных свойств и производственных целей.

- Если ваша основная цель — создание детали в размер формы с высокой плотностью и прочностью непосредственно из порошка: Горячее прессование — отличный выбор благодаря своей эффективности и способности производить сложные геометрии.

- Если ваша основная цель — устранение остаточной внутренней пористости из существующей отливки или предварительно сформированной детали: Горячее изостатическое прессование (HIP) является более подходящей технологией благодаря использованию равномерного давления, основанного на газе.

- Если ваша основная цель — массовое производство более простых компонентов, где максимальная плотность не является критическим фактором: Традиционный процесс холодного прессования и отдельного спекания может быть более экономически эффективным.

В конечном счете, выбор горячего прессования — это стратегическое решение для достижения определенного сочетания плотности, прочности и геометрической сложности, которое другие методы не могут эффективно обеспечить.

Сводная таблица:

| Аспект | Горячее прессование | Горячее изостатическое прессование (HIP) |

|---|---|---|

| Тип давления | Одноосное (направленное) | Изостатическое (равномерное со всех сторон) |

| Основное применение | Создание деталей в размер формы из порошка | Уплотнение существующих деталей/отливок |

| Ключевое преимущество | Эффективное производство сложных геометрий | Превосходное устранение внутренней пористости |

Готовы создавать высокоэффективные компоненты?

Если вам необходимо производить плотные, прочные детали со сложными формами непосредственно из порошка, горячее прессование может стать идеальным решением для вашей лаборатории или производственной линии.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий и научно-исследовательских учреждений. Наш опыт поможет вам определить, подходит ли вам технология горячего прессования, и предоставит надежное оборудование, необходимое для успеха.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может расширить ваши производственные возможности.

Визуальное руководство

Связанные товары

- Специальная пресс-форма для лабораторного использования

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Цилиндрическая лабораторная электрическая нагревательная пресс-форма для лабораторных применений

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Какова роль высокопрочных графитовых форм при вакуумном горячем прессовании бериллия? Повышение плотности и точности

- Какую роль играют графитовые пресс-формы при вакуумном горячем прессовании? Оптимизация спекания порошков сплавов и точности

- Как индивидуальные графитовые пресс-формы способствуют созданию композитов Al-20% Si/графитовые хлопья? Оптимизация микроструктуры и проводимости

- Как графитовые формы функционируют в процессе вакуумного горячего прессования ZnS? Оптимизация спекания и оптической прозрачности

- Каковы преимущества использования высокопрочных графитовых форм при горячем прессовании композитов на основе Ti6Al4V?