По своей сути, горячая штамповка — это производственный процесс, который намеренно объединяет формовку и термообработку для создания стальных компонентов исключительной прочности. Его главное преимущество — способность производить сверхвысокопрочные, легкие детали сложной формы, что часто невозможно при традиционной холодной штамповке. Однако эти преимущества достигаются за счет более высоких первоначальных инвестиций, повышенной сложности процесса и увеличения времени цикла.

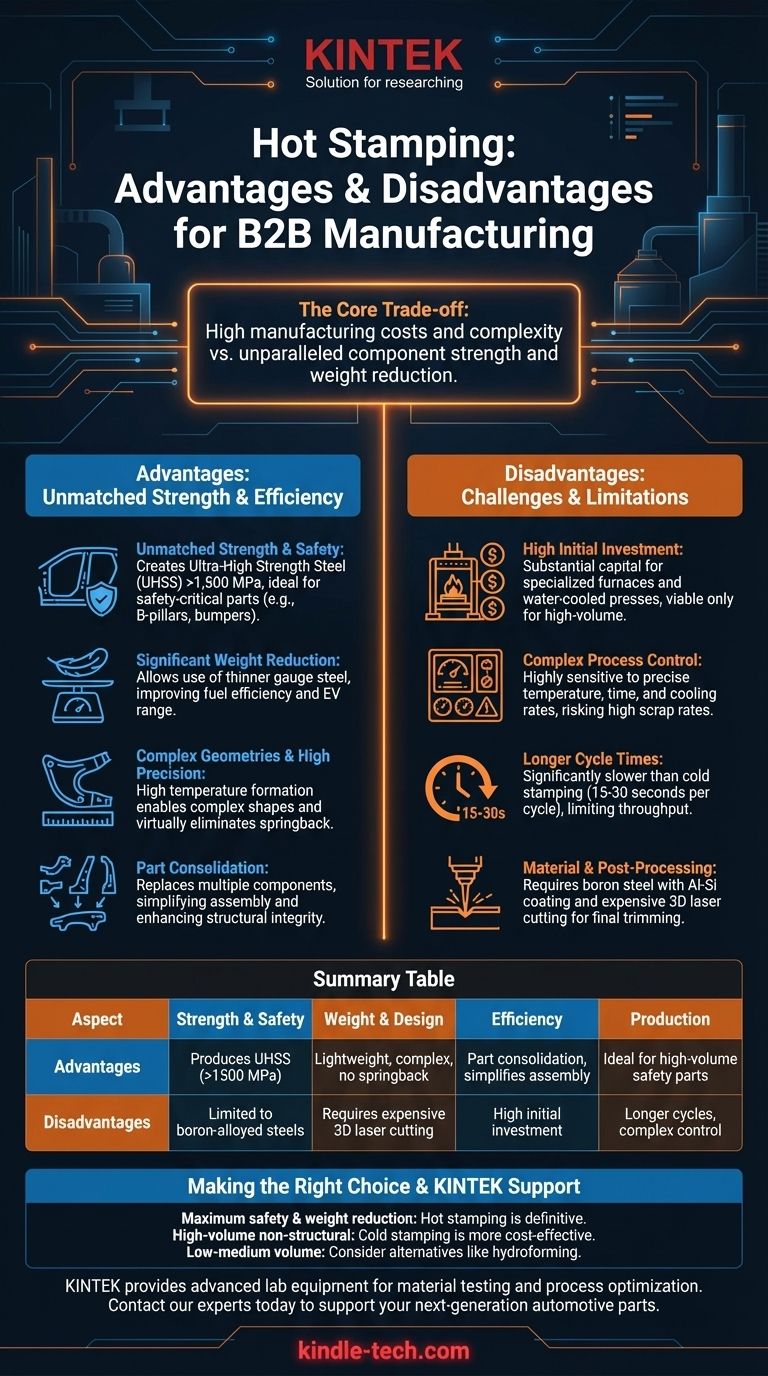

Решение об использовании горячей штамповки зависит от критического компромисса: принятия более высоких производственных затрат и сложности в обмен на непревзойденную прочность компонента и снижение веса. Это окончательный выбор для критически важных с точки зрения безопасности деталей, но неэффективный для менее требовательных применений.

Почему стоит выбрать горячую штамповку? Основные преимущества

Горячая штамповка, также известная как прессовое упрочнение, — это не просто другой способ придания формы металлу; это способ коренным образом изменить его свойства в процессе формовки. Эта уникальная возможность дает несколько ключевых преимуществ, особенно в автомобильной промышленности.

Непревзойденная прочность и безопасность

Процесс включает нагрев заготовки из бористой стали до температуры свыше 900°C, ее формовку и последующее быстрое охлаждение (закалку) в штампе. Это быстрое охлаждение преобразует микроструктуру стали в мартенсит — чрезвычайно твердую и прочную фазу.

Полученные компоненты обладают свойствами сверхвысокопрочной стали (UHSS), часто превышающими предел прочности на разрыв 1500 МПа. Это делает их идеальными для компонентов каркаса безопасности автомобиля, таких как B-стойки, крышевые направляющие и бамперы, которые должны выдерживать сильные удары при столкновении.

Значительное снижение веса

Поскольку конечная деталь настолько прочна, инженеры могут проектировать ее с использованием более тонкого листа стали по сравнению с тем, что потребовалось бы при использовании обычных высокопрочных сталей.

Это прямое уменьшение толщины материала приводит к значительному снижению веса компонента. Для автопроизводителей это напрямую выражается в повышении топливной экономичности или, в случае электромобилей, увеличении запаса хода аккумулятора.

Сложные геометрии с высокой точностью

Формовка стали при таких высоких температурах делает ее чрезвычайно пластичной. Это позволяет создавать глубокотянутые, сложные геометрии деталей, которые треснули бы или порвались при попытке холодной штамповки.

Кроме того, процесс закалки в штампе практически устраняет пружинение — тенденцию холодноформованного металла частично возвращаться к своей первоначальной форме. Результатом является исключительная точность размеров и постоянство от детали к детали.

Консолидация деталей

Одна сложно спроектированная горячештампованная деталь часто может заменить узел из нескольких более слабых, холодноштампованных компонентов, которые ранее сваривались или скреплялись вместе.

Эта консолидация уменьшает общее количество деталей, упрощает процесс сборки автомобиля и устраняет потенциальные точки отказа, дополнительно повышая структурную целостность.

Понимание компромиссов и проблем

Хотя преимущества горячей штамповки преобразуют производство, это требовательный и дорогостоящий процесс. Эти недостатки делают его непригодным для многих применений, где его уникальные свойства не являются строгим требованием.

Высокие первоначальные инвестиции

Капитальные затраты на линию горячей штамповки значительны. Требуется специализированное оборудование, включая высокотемпературные печи для нагрева заготовок и прессы с водоохлаждаемыми штампами для достижения необходимой скорости закалки.

Этот высокий барьер для входа означает, что процесс обычно жизнеспособен только для крупносерийного производства, где затраты могут быть амортизированы на миллионы деталей.

Сложный контроль процесса

Весь процесс очень чувствителен к технологическим параметрам. Температура заготовки, время переноса из печи в пресс и скорость охлаждения в штампе должны точно контролироваться.

Любое отклонение может привести к получению детали, не соответствующей требуемым механическим свойствам, что влечет за собой высокий процент брака, если процесс не оптимизирован и не контролируется идеально.

Более длительное время цикла

По сравнению с традиционной холодной штамповкой, которая может работать с десятками ходов в минуту, горячая штамповка значительно медленнее. Необходимость нагревать каждую заготовку, а затем выдерживать ее в штампе для закалки добавляет значительное время к каждому циклу.

Типичное время цикла горячей штамповки может составлять от 15 до 30 секунд, что ограничивает общую производительность.

Ограничения по материалам и постобработке

Горячая штамповка почти исключительно используется с боромсодержащими сталями. Эти заготовки требуют специального покрытия из алюминия и кремния (Al-Si) для предотвращения сильного окалинообразования и окисления при высоких температурах.

После того как деталь упрочнена, она становится слишком твердой для обрезки или пробивки с помощью обычных механических штампов. Это требует использования дорогостоящей 3D-лазерной резки для окончательной обрезки и создания отверстий, что добавляет еще один уровень затрат и сложности.

Принятие правильного решения для вашей цели

Выбор правильного производственного процесса требует четкого понимания основной цели вашего проекта. Горячая штамповка — это специализированный инструмент, и ее применение должно быть целенаправленным.

- Если ваш основной фокус — максимальная безопасность автомобиля и снижение веса: Горячая штамповка является окончательным и часто безальтернативным выбором для критически важных конструктивных элементов, таких как A/B стойки, туннели и балки бамперов.

- Если ваш основной фокус — крупносерийное производство неконструктивных деталей: Традиционная холодная штамповка значительно более рентабельна и быстра для таких компонентов, как дверные панели, крылья или кронштейны, где сверхвысокая прочность не требуется.

- Если ваш основной фокус — мелко- и среднесерийное производство или прототипирование: Запретительные затраты на оснастку и оборудование для горячей штамповки делают ее непрактичной. Следует рассмотреть альтернативные методы, такие как гидроформирование или изготовление из передовых высокопрочных сталей.

Понимание этого баланса между максимальной производительностью и производственными инвестициями является ключом к эффективному использованию горячей штамповки.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Прочность и безопасность | Производит детали UHSS (>1500 МПа) для безопасности при столкновении | Ограничено бористыми сталями с покрытием Al-Si |

| Вес и конструкция | Обеспечивает легкие, сложные геометрии без пружинения | Требует дорогостоящей 3D-лазерной резки для постобработки |

| Эффективность | Позволяет консолидировать детали, упрощая сборку | Высокие первоначальные инвестиции в печи и прессы с водяным охлаждением |

| Производство | Идеально подходит для крупносерийных критически важных с точки зрения безопасности компонентов | Более длительное время цикла (15–30 с) и сложный контроль процесса |

Вам необходимо достичь идеального баланса прочности и веса для ваших компонентов? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для разработки и оптимизации производственных процессов, таких как горячая штамповка. Независимо от того, занимаетесь ли вы исследованиями и разработками или контролем качества, наши решения помогут вам тестировать материалы, моделировать условия и обеспечивать точность. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как мы можем поддержать роль вашей лаборатории в создании следующего поколения высокоэффективных автомобильных деталей.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Электрический гидравлический вакуумный термопресс для лаборатории

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какие бывают типы нагревательных плит? Найдите идеальное решение для нужд вашей лаборатории в области нагрева

- Насколько горячим бывает гидравлический пресс? Понимание критической температуры в вашей гидравлической системе

- Каковы ограничения горячей штамповки? Ключевые компромиссы в прочности и точности

- В чем разница между горячим прессованием и компрессионным формованием? Форма против эксплуатационных характеристик материала

- Взаимозаменяемы ли насадки для термопресса? Избегайте дорогостоящих ошибок с совместимостью, зависящей от бренда

- Как программируемый горячий пресс способствует производству анодных опор из NiO-YSZ для топливных элементов?

- Почему нагревательные элементы должны быть обернуты вокруг матрицы для формирования пеллет? Повышение качества пеллет из овсяной соломы

- Какие существуют типы прессов? Выберите подходящую технологию нагрева для вашего применения