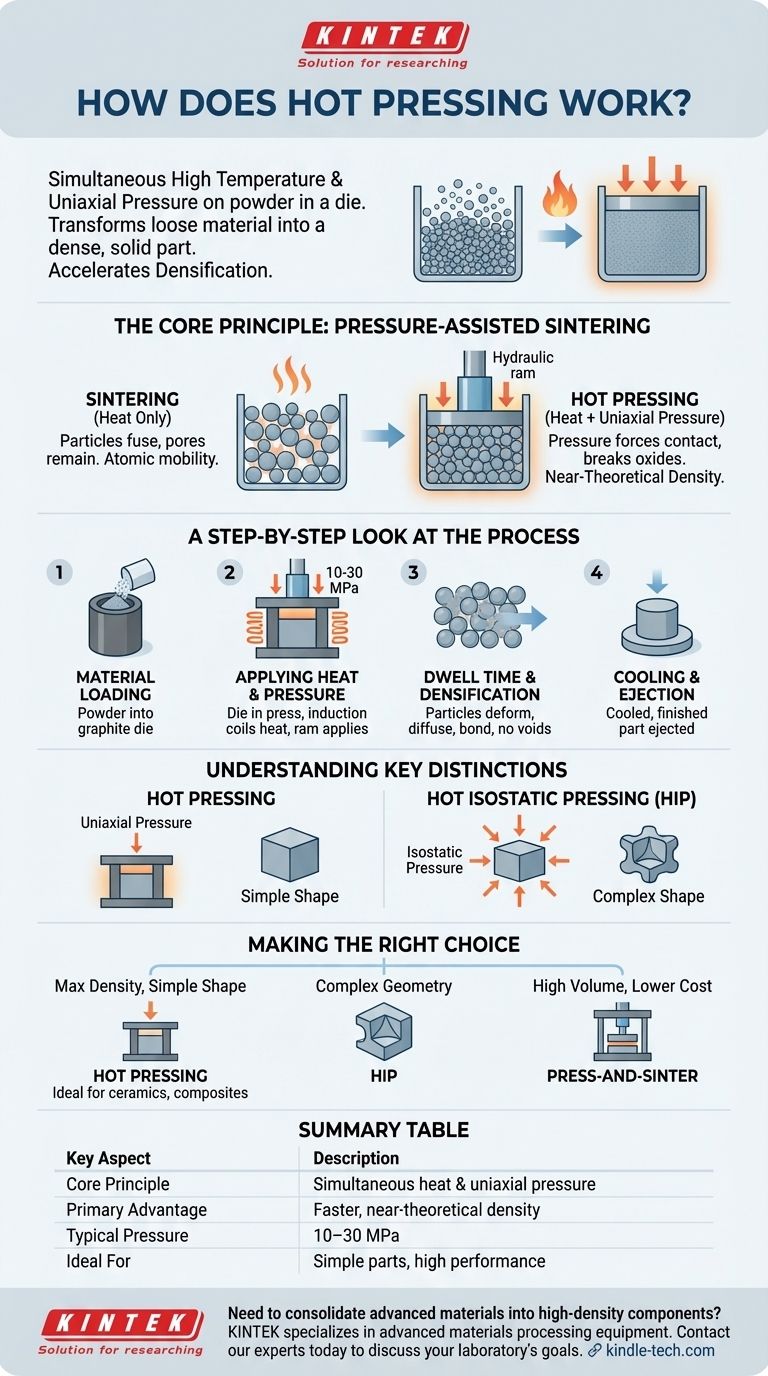

По своей сути, горячее прессование — это технология обработки материалов, которая одновременно применяет высокую температуру и одноосное давление к порошку. Эта комбинация заставляет отдельные частицы порошка консолидироваться и связываться, превращая рыхлый материал в плотную, твердую деталь. Процесс происходит внутри простой формы-матрицы, которая содержит порошок и придает конечному компоненту его базовую форму.

Основное преимущество горячего прессования заключается в его способности ускорять уплотнение. Применяя давление во время цикла нагрева, оно достигает почти идеальной плотности материала за долю времени и часто при более низких температурах, чем требуется для одного только спекания.

Основной принцип: спекание под давлением

Чтобы понять, как работает горячее прессование, лучше всего рассматривать его как улучшенную версию более распространенного процесса, называемого спеканием.

Базовый процесс: спекание

Спекание — это процесс использования тепла для сплавления частиц без их плавления. Высокая температура делает атомы в частицах подвижными, позволяя им диффундировать через границы соседних частиц, образуя прочные связи и постепенно устраняя пустые пространства, или поры, между ними.

Улучшение: добавление одноосного давления

Горячее прессование вводит мощную вторую переменную: одноосное давление. Это направленная сила, обычно прикладываемая сверху и снизу с помощью плунжера, которая физически уплотняет порошок.

Это давление значительно улучшает процесс уплотнения. Оно заставляет частицы порошка вступать в тесный контакт, разрушая поверхностные оксиды и увеличивая площадь поверхности, доступную для атомной диффузии.

Результат: плотность, близкая к теоретической

Синергия тепла и давления делает горячее прессование столь эффективным. Тепло делает материал податливым и способствует атомному связыванию, в то время как давление выдавливает оставшуюся пористость.

Такой двойной подход позволяет конечному продукту достичь плотности, которая чрезвычайно близка к теоретическому максимуму материала, что приводит к превосходным механическим свойствам, таким как прочность и твердость.

Пошаговое описание процесса

Хотя конкретные параметры зависят от материала, общий рабочий процесс горячего прессования следует четкой последовательности.

1. Загрузка материала

Процесс начинается с помещения конечного порошкового наполнителя в матрицу. Эта матрица часто изготавливается из графита, потому что он выдерживает экстремальные температуры, хорошо проводит тепло и относительно легко поддается механической обработке.

2. Применение тепла и давления

Сборка матрицы помещается внутрь горячего пресса. Затем система начинает нагревать матрицу, часто используя индукционные катушки, в то время как гидравлический цилиндр прикладывает постоянное, контролируемое давление, обычно в диапазоне 10–30 МПа.

3. Время выдержки и уплотнение

Материал выдерживается при целевой температуре и давлении в течение определенного периода, известного как «время выдержки». На этом этапе объединенные силы заставляют частицы деформироваться, диффундировать и связываться, устраняя пустоты и затвердевая компонент.

4. Охлаждение и извлечение

После завершения уплотнения система охлаждается контролируемым образом, и давление сбрасывается. Готовая, плотная деталь затем извлекается из матрицы.

Понимание ключевых различий

Термин «горячий пресс» может использоваться в разных контекстах, поэтому крайне важно отличать его от связанных технологий.

Горячее прессование против горячего изостатического прессования (ГИП)

Ключевое различие заключается в характере давления. Горячее прессование использует одноосное давление (из одного направления). Горячее изостатическое прессование (ГИП) использует изостатическое давление, прикладывая равную силу со всех сторон с помощью газа высокого давления. Это позволяет ГИП производить детали гораздо более сложной геометрии.

Горячее прессование против ламинирования древесины

Термин также используется для машин, которые ламинируют деревянный шпон или пластик с использованием тепла и давления. Хотя концептуально они схожи, эти процессы работают при гораздо более низких температурах и давлениях и часто включают клеи, что принципиально отличается от металлургического связывания, происходящего при консолидации порошков.

Правильный выбор для вашей цели

Выбор правильного производственного процесса полностью зависит от требований к вашему конечному компоненту.

- Если ваша основная цель — достижение максимальной плотности и механических характеристик в простой форме: Горячее прессование — исключительный выбор, особенно для передовой керамики и композитов, где устранение пористости критически важно.

- Если ваша основная цель — производство геометрически сложных деталей: Вам следует рассмотреть горячее изостатическое прессование (ГИП), которое не ограничено жесткой матрицей и может уплотнять сложные формы.

- Если ваша основная цель — крупносерийное, более дешевое производство: Традиционный метод «прессования и спекания», при котором детали сначала уплотняются при комнатной температуре, а затем нагреваются на отдельном этапе, может быть более экономичным.

В конечном итоге, выбор правильной технологии уплотнения — это вопрос баланса между требованиями к производительности вашего компонента, его геометрической сложностью и стоимостью производства.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Одновременное применение тепла и одноосного давления к порошку в матрице. |

| Основное преимущество | Достигает плотности, близкой к теоретической, быстрее и при более низких температурах, чем одно только спекание. |

| Типичный диапазон давления | 10–30 МПа |

| Идеально подходит для | Деталей простой формы, требующих превосходных механических свойств (например, передовая керамика, композиты). |

Нужно консолидировать передовые материалы в компоненты высокой плотности?

KINTEK специализируется на точном лабораторном оборудовании, необходимом для обработки передовых материалов, включая инструменты и опыт для таких методов, как горячее прессование. Наши решения помогают вам достичь превосходной плотности и производительности материалов для ваших научно-исследовательских и производственных нужд.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории по уплотнению материалов.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

Люди также спрашивают

- Каково преимущество использования горячего прессования? Создание более прочных и сложных деталей

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Почему для композитных ламинатов необходим лабораторный гидравлический пресс с подогревом? Достижение структурной целостности без пустот

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования