По своей сути, горячее прессование дает решающее преимущество, сочетая контролируемый нагрев и давление для создания прочных, сложных и легких деталей, которые часто невозможно изготовить традиционными методами холодного формования. Этот процесс изменяет материал на микроструктурном уровне, что приводит к превосходным конечным свойствам и большей свободе проектирования.

Основное преимущество горячего прессования заключается не просто в формовании материала, а в его фундаментальном улучшении. Применение тепла снижает усилие, необходимое для формования, одновременно улучшая внутреннюю структуру материала, что приводит к получению более прочных, плотных и сложных компонентов.

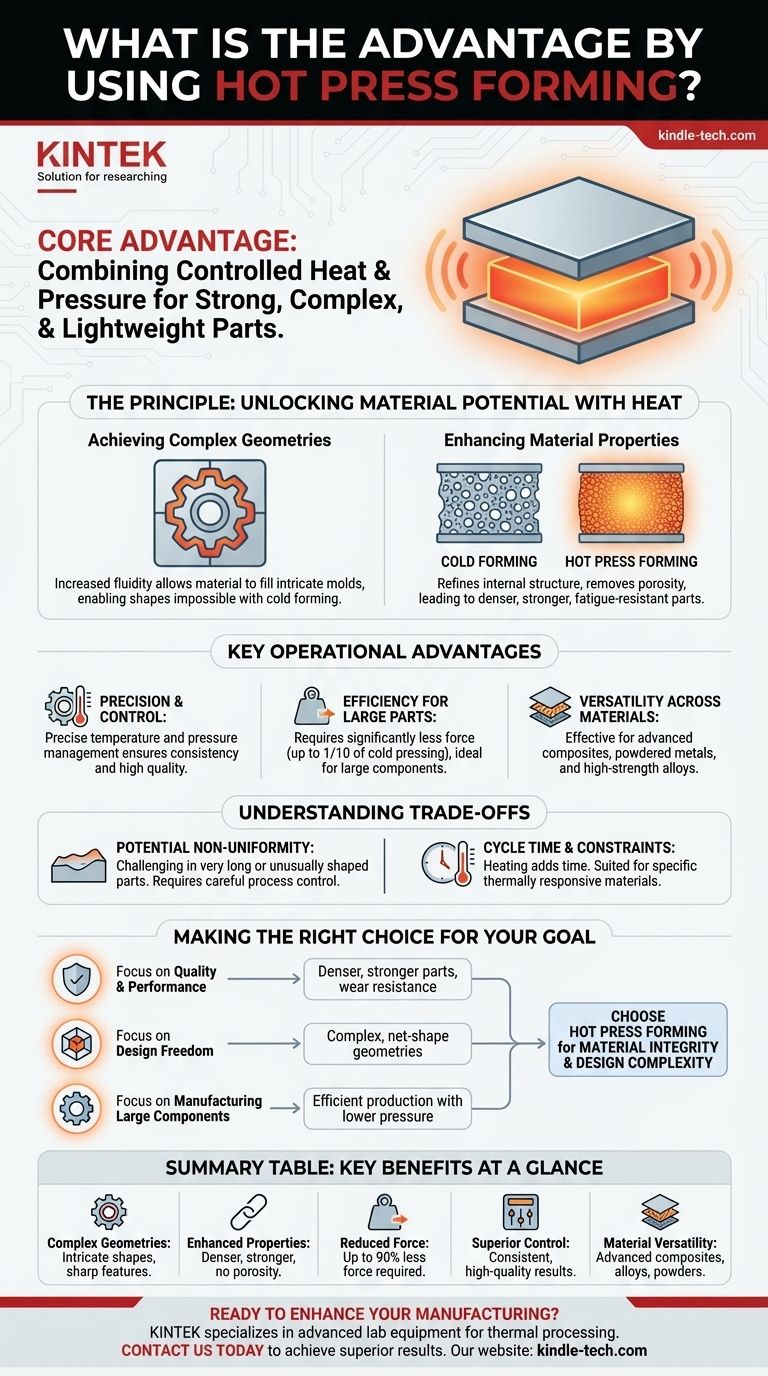

Принцип: Раскрытие потенциала материала с помощью тепла

Уникальные преимущества горячего прессования обусловлены использованием тепловой энергии для повышения пластичности материалов до и во время приложения давления. Это простое сочетание коренным образом меняет то, что возможно в производстве.

Достижение сложной геометрии

Нагревая материал, как правило, металл или порошкообразный композит, его формуемость резко возрастает. Материал легче течет под давлением, почти как густая жидкость.

Эта повышенная текучесть позволяет материалу заполнить все детали сложной формы. Это делает возможным производство замысловатых форм и острых элементов, которые заставили бы холодный материал треснуть или разрушиться.

Улучшение свойств материала

Сочетание тепла и давления не просто придает форму детали; оно улучшает ее внутреннюю структуру. Процесс может эффективно удалять внутренние поры или пустоты в материале.

В результате получается деталь, которая более плотная, прочная и устойчивая к усталости, износу и теплу. Процесс создает мощные механические и электрические связи на микроскопическом уровне, что приводит к превосходной производительности в сложных условиях.

Ключевые эксплуатационные преимущества

Помимо качества конечного продукта, сам процесс горячего прессования предлагает значительную эффективность и контроль по сравнению с другими методами.

Точность и контроль процесса

Современные машины для горячего прессования обеспечивают чрезвычайно точный контроль температуры и давления. Возможность управлять скоростью нагрева и равномерно прикладывать давление имеет решающее значение для стабильности.

Многие системы могут управляться с помощью расширенных средств управления, что позволяет использовать предварительно запрограммированные циклы, адаптированные к конкретным материалам и геометрии деталей, обеспечивая повторяемость и высокое качество.

Эффективность для больших или сложных деталей

Горячее формование требует значительно меньшего усилия прессования — иногда всего лишь одной десятой от того, что требуется для холодного прессования.

Это снижение требуемого давления означает, что более крупные детали могут производиться на меньшем, менее энергоемком оборудовании. Это приводит к снижению капиталовложений в оборудование и снижению энергопотребления для определенных применений.

Универсальность в отношении материалов

Процесс очень адаптивен и используется в различных отраслях. Он не ограничен одним типом материала.

Горячее прессование имеет решающее значение для работы с передовыми композитами, порошковыми металлами и высокопрочными стальными сплавами, которые трудно или невозможно формовать в холодном состоянии.

Понимание компромиссов

Ни один процесс не обходится без ограничений. Объективная оценка требует понимания того, где горячее прессование может представлять трудности.

Потенциал неравномерности

Хотя процесс направлен на равномерность, достижение идеально однородной плотности и свойств может быть затруднено, особенно в очень длинных или необычно сформированных деталях.

Требуется тщательный контроль процесса и проектирование инструмента для смягчения этих рисков и обеспечения стабильного качества по всему компоненту.

Время цикла и ограничения материала

Нагрев материала и инструмента перед формованием увеличивает время производственного цикла по сравнению с мгновенным холодным штампованием.

Кроме того, процесс лучше всего подходит для материалов, которые хорошо реагируют на термическую обработку. Выбор конкретного материала имеет решающее значение и может быть более ограниченным, чем при использовании других методов формования.

Выбор правильного варианта для вашей цели

Выбор горячего прессования полностью зависит от основной цели вашего проекта.

- Если ваш основной фокус — качество и производительность детали: Ключевое преимущество заключается в возможности создавать более плотные, прочные детали с превосходной устойчивостью к износу и усталости за счет устранения внутренних пор.

- Если ваш основной фокус — свобода проектирования: Этот процесс превосходно подходит для создания сложных геометрий, близких к конечному виду, которые невозможно достичь только холодным формованием или механической обработкой.

- Если ваш основной фокус — производство крупных компонентов: Значительно меньшие требования к давлению могут сделать горячее прессование более эффективным и экономичным методом для производства крупногабаритных деталей.

В конечном счете, выбор горячего прессования — это стратегическое решение, отдающее приоритет целостности материала и сложности конструкции перед скоростью производства.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Сложная геометрия | Создает замысловатые формы и острые элементы, невозможные при холодном формовании. |

| Улучшенные свойства материала | Создает более плотные, прочные детали за счет устранения внутренних пор. |

| Сниженное усилие прессования | Требует до 90% меньше усилий, чем холодное прессование, идеально подходит для крупных деталей. |

| Превосходный контроль процесса | Точное управление температурой и давлением обеспечивает стабильные, высококачественные результаты. |

| Универсальность материалов | Эффективно для передовых композитов, порошковых металлов и высокопрочных сплавов. |

Готовы улучшить свой производственный процесс с помощью преимуществ горячего прессования?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, включая решения для термической обработки и испытаний материалов. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производство для получения более прочных и сложных деталей, наш опыт поможет вам достичь превосходных результатов.

Свяжитесь с нами сегодня, чтобы обсудить, как наше оборудование и поддержка могут привнести преимущества контролируемого нагрева и давления в вашу лабораторию или производственную линию.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы основы процесса искрового плазменного спекания? Достижение быстрой, высокоплотной консолидации материалов

- Каков процесс плазменного спекания? Достижение быстрого высокоэффективного уплотнения материалов

- Каково время искрового плазменного спекания? Достижение полного уплотнения за минуты

- Каковы функции графитовой формы при вакуумном горячем прессовании спекания? Оптимизация спекания алмаз/медь

- Каковы преимущества SPS перед горячим прессованием для гексагонального нитрида бора (h-BN)? Сохранение наноструктуры и снижение температуры на 200°C

- Как системы индукционного нагрева и одноосного давления работают вместе? Синергия уплотнения титана Ti-3Al-2.5V

- Каковы преимущества использования печи для спекания с вакуумным горячим прессованием для тугоплавких сплавов? Повышение производительности Nb-W

- Какова функция процесса горячего прессования при производстве детекторов TlBr? Оптимизация плотности и разрешения кристалла