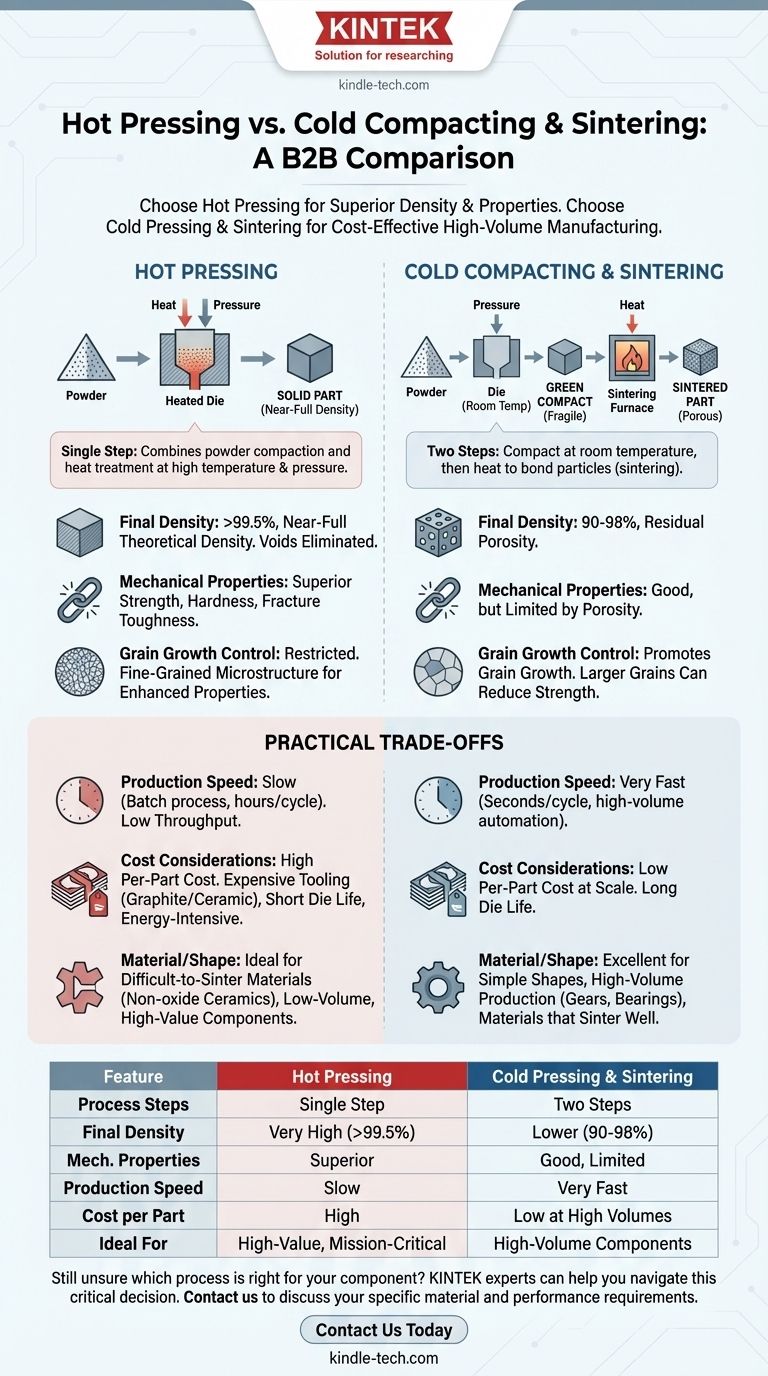

Короче говоря, горячее прессование производит детали с превосходной плотностью и механическими свойствами, в то время как холодное прессование и спекание предлагают гораздо более экономичное и масштабируемое решение для крупносерийного производства. Горячее прессование объединяет компактирование порошка и термообработку в один этап, используя давление при высоких температурах для достижения почти полной металлизации. И наоборот, традиционный метод включает два отдельных этапа: компактирование порошка при комнатной температуре (холодное прессование), а затем нагрев полученной детали для соединения частиц (спекание).

Основной выбор между этими двумя методами сводится к компромиссу между конечными характеристиками материала и эффективностью производства. Горячее прессование отдает приоритет качеству за счет устранения пористости, тогда как холодное прессование и спекание отдают приоритет скорости, масштабируемости и снижению затрат на деталь.

Основное различие: объединение или разделение этапов

Чтобы понять преимущества каждого процесса, мы должны сначала рассмотреть, как они принципиально различаются в своем подходе к превращению порошка в твердый объект.

Как работают холодное прессование и спекание

Это традиционная двухэтапная рабочая лошадка индустрии порошковой металлургии.

Сначала металлический или керамический порошок засыпают в пресс-форму и прессуют под высоким давлением при комнатной температуре. Это создает хрупкую, слабосвязанную деталь, называемую «зеленой заготовкой».

Затем эту зеленую заготовку извлекают и нагревают в печи с контролируемой атмосферой до температуры ниже точки плавления. Этот этап спекания заставляет отдельные частицы связываться и диффундировать друг в друга, увеличивая прочность и плотность.

Как работает горячее прессование

Горячее прессование упрощает это до одного интегрированного процесса.

Порошок помещают в пресс-форму (обычно из графита или керамики), способную выдерживать экстремальный нагрев. Форма нагревается при одновременном приложении давления.

Это сочетание тепла и давления резко ускоряет уплотнение, позволяя создавать твердую деталь за одну операцию. Давление помогает схлопнуть поры и перераспределить частицы, в то время как тепло способствует атомной диффузии и связыванию.

Сравнение ключевых результатов производительности

Различия в процессе приводят к существенным изменениям в характеристиках конечного материала.

Конечная плотность и пористость

Горячее прессование постоянно обеспечивает почти полную теоретическую плотность (часто >99,5%). Приложенное давление активно вытесняет пустоты и поры в процессе термического цикла.

Холодное прессование и спекание почти всегда оставляют некоторую остаточную пористость в конечной детали. Типичная плотность составляет от 90 до 98%, что может быть ограничивающим фактором для применений, связанных с высокими нагрузками.

Механические свойства

Механические характеристики напрямую связаны с плотностью. Поскольку детали, полученные горячим прессованием, практически не имеют пор, они демонстрируют значительно более высокую прочность, твердость и ударную вязкость по сравнению с их спеченными аналогами. Поры действуют как точки концентрации напряжений и потенциальные места зарождения разрушения.

Контроль роста зерна

Спекание требует высоких температур и часто длительного времени для достижения хорошего сцепления, что способствует росту зерна. Более крупные зерна могут снизить прочность и твердость материала.

Горячее прессование позволяет использовать более низкие температуры и гораздо более короткое время обработки для достижения полной плотности. Это эффективно ограничивает рост зерна, что приводит к мелкозернистой микроструктуре, которая дополнительно улучшает механические свойства.

Понимание практических компромиссов

Хотя горячее прессование обеспечивает превосходное качество материала, оно сопряжено со значительными эксплуатационными недостатками, которые делают его непригодным для многих применений.

Скорость производства и масштабируемость

Холодное прессование чрезвычайно быстрое, время цикла часто измеряется секундами на деталь, что делает его идеальным для крупносерийного автоматизированного производства тысяч или миллионов компонентов.

Горячее прессование — это медленный, периодический процесс. Время цикла может варьироваться от 30 минут до нескольких часов. Низкая производительность делает его непригодным для массового производства и оставляет его для малосерийных, дорогостоящих компонентов.

Соображения по стоимости

Оснастка для холодного прессования разработана для высокоскоростной работы при комнатной температуре и, хотя и дорога изначально, имеет долгий срок службы, что приводит к очень низкой стоимости за деталь в больших объемах.

Горячее прессование требует дорогостоящих материалов для пресс-форм, таких как графит или керамика, которые могут выдерживать как высокое давление, так и температуру. Срок службы этих пресс-форм намного короче, и они дороже в изготовлении, что значительно увеличивает стоимость за деталь. Процесс также более энергоемкий.

Ограничения по материалам и форме

Горячее прессование необходимо для консолидации материалов, которые очень трудно спекать, таких как не оксидная керамика (например, карбид кремния) или некоторые металломатричные композиты.

Холодное прессование отлично подходит для изготовления относительно простых форм в больших количествах. Сложные геометрии могут быть трудны для равномерного прессования, и этот процесс лучше всего подходит для материалов, которые хорошо спекаются, таких как стали и медные сплавы.

Выбор правильного процесса для вашего применения

Выбор правильного процесса требует четкого понимания основной цели вашего проекта.

- Если ваш основной акцент — максимальная производительность и плотность: Выбирайте горячее прессование. Это лучший выбор для критически важных компонентов, передовой керамики и материалов, где любая пористость недопустима.

- Если ваш основной акцент — крупносерийное производство и экономическая эффективность: Выбирайте холодное прессование и спекание. Это неоспоримый стандарт для производства шестерен, подшипников и конструкционных компонентов для автомобильного и промышленного секторов.

- Если ваш основной акцент — достижение максимально тонкой зернистой структуры: Выбирайте горячее прессование. Более низкие температуры обработки и короткие циклы идеально подходят для создания материалов с превосходной целостностью микроструктуры.

Понимая основной компромисс между интегрированной производительностью и масштабируемым производством, вы можете уверенно выбрать процесс порошковой металлургии, который идеально соответствует вашим инженерным и деловым целям.

Сводная таблица:

| Характеристика | Горячее прессование | Холодное прессование и спекание |

|---|---|---|

| Этапы процесса | Один этап (нагрев + давление) | Два этапа (прессование, затем спекание) |

| Конечная плотность | Очень высокая (>99,5%), почти полная плотность | Ниже (90-98%), некоторая пористость |

| Механические свойства | Превосходная прочность, твердость, вязкость | Хорошие, но ограничены пористостью |

| Скорость производства | Медленный (периодический процесс, часы/цикл) | Очень быстрый (секунды/цикл, крупный объем) |

| Стоимость за деталь | Высокая (дорогая оснастка, энергоемкий) | Низкая при больших объемах (экономически эффективный) |

| Идеально для | Дорогие, критически важные детали, передовая керамика | Крупносерийные компоненты (шестерни, подшипники) |

Все еще не уверены, какой процесс подходит для вашего компонента? Эксперты KINTEK могут помочь вам принять это критическое решение. Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых как для исследований и разработок, так и для серийного производства порошковой металлургии.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к материалам и производительности, и позвольте нам помочь вам достичь оптимальных результатов для вашей лаборатории или производственных нужд.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Электрический гидравлический вакуумный термопресс для лаборатории

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какую роль играет высокотемпературный пресс горячего прессования в спекании NITE-SiC? Оптимизируйте ваш процесс уплотнения

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов