По сути, термообработка — это не процесс, который вы применяете к материалу; это параметр проектирования, который диктует, какой материал вы должны выбрать. Выбор материала определяется его химическим составом, который определяет его способность претерпевать специфические микроструктурные изменения — известные как фазовые превращения — при воздействии термических циклов. Без правильных составляющих элементов материал просто не будет реагировать на термообработку предсказуемым или полезным образом.

Основной принцип таков: вы выбираете материал, исходя из его врожденной способности трансформироваться под воздействием тепла для достижения ваших целевых механических свойств. Химический состав материала, особенно содержание в нем легирующих элементов, определяет конкретные процессы термообработки, которым он может подвергнуться, и окончательный баланс твердости, прочности и ударной вязкости, который он может достичь.

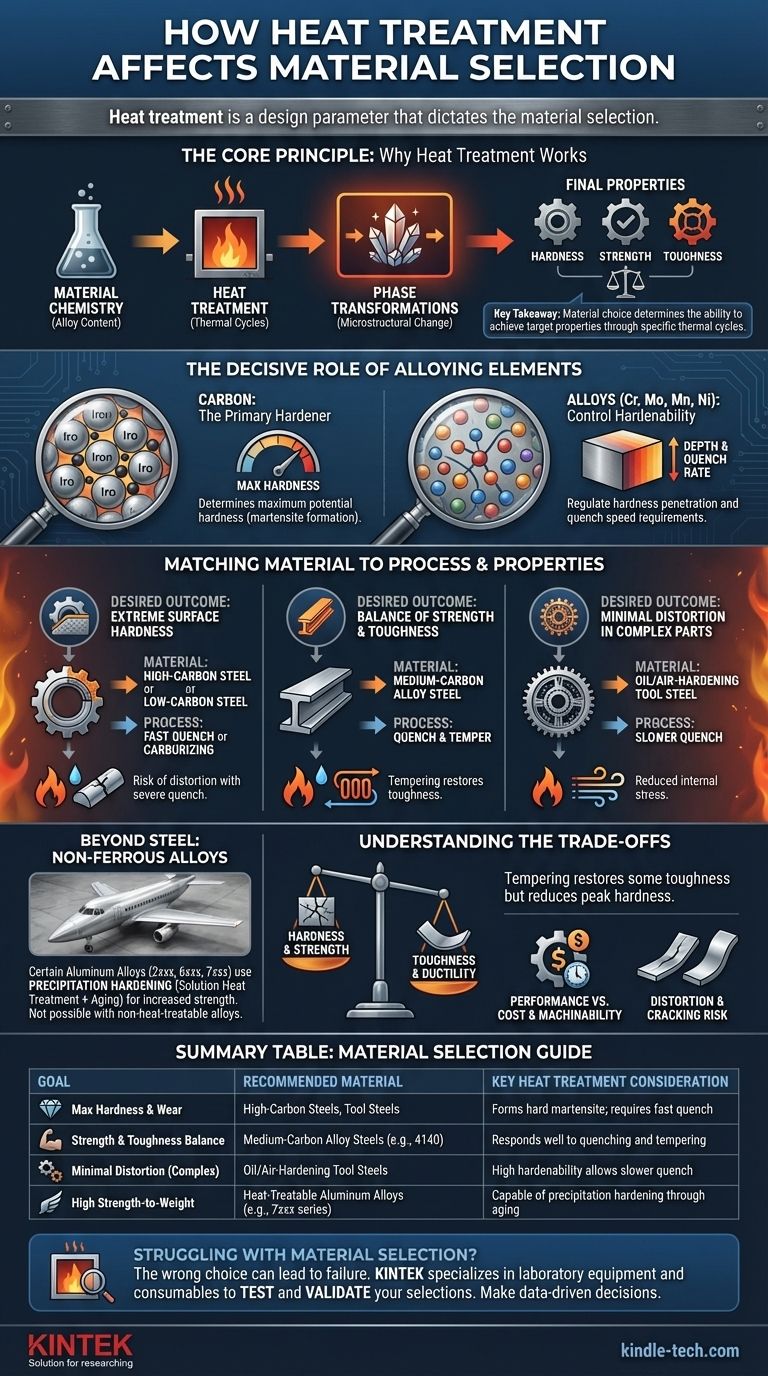

Основной принцип: почему термообработка работает

Чтобы выбрать правильный материал, вы должны сначала понять механизм, который делает термообработку эффективной. Это не магия; это контролируемое манипулирование внутренней кристаллической структурой материала.

Фазовые превращения: двигатель изменений

Большинство термических обработок, особенно в сталях, основаны на процессе фазового превращения. Нагревание стали выше критической температуры изменяет ее кристаллическую структуру в фазу, называемую аустенитом, которая обладает высокой способностью растворять углерод.

При охлаждении (закалке) эта структура снова трансформируется. Очень быстрая закалка удерживает углерод и образует мартенсит, чрезвычайно твердую и хрупкую фазу. Более медленные скорости охлаждения производят более мягкие, более пластичные структуры, такие как перлит или бейнит. Выбранный вами материал должен быть способен образовывать аустенит в первую очередь.

Решающая роль легирующих элементов

Конкретные элементы в сплаве являются «рычагами», которые контролируют его реакцию на термообработку.

В стали углерод является основным элементом, который определяет максимальную потенциальную твердость. Большее количество углерода позволяет образовывать более твердую мартенситную структуру. Низкоуглеродистая сталь просто не может быть значительно упрочнена путем закалки, независимо от процесса.

Другие элементы, такие как хром, молибден, марганец и никель, контролируют прокаливаемость. Это мера того, насколько глубоко твердость может проникнуть в материал от поверхности и насколько медленной должна быть закалка для достижения полной твердости.

Соответствие материала процессу и свойствам

Ваш желаемый результат напрямую определяет ваш выбор материала. Вы не можете выбирать материал в вакууме, не учитывая процесс термообработки и требуемые конечные свойства.

Прокаливаемость диктует закалку

Простая углеродистая сталь с низкой прокаливаемостью требует чрезвычайно быстрой и жесткой закалки (например, в воде или рассоле), чтобы стать твердой. Это вызывает огромное внутреннее напряжение и несет высокий риск деформации или растрескивания, что делает ее непригодной для сложных форм.

Напротив, легированная сталь с высокой прокаливаемостью может быть закалена гораздо более медленной закалкой (например, в масле или даже на воздухе для «воздушно-закаливаемых» сталей). Это значительно снижает риск деформации, что делает эти сплавы незаменимыми для сложных деталей, инструментов и штампов.

Содержание углерода определяет твердость и область применения

Если ваша цель — компонент с экстремальной твердостью поверхности для износостойкости, вы должны выбрать высокоуглеродистую сталь (например, >0,60% углерода) или низкоуглеродистую сталь, которая будет подвергаться процессу поверхностного упрочнения, такому как цементация.

Если ваша цель — конструкционный компонент, требующий хорошей ударной вязкости и прочности, вы выберете среднеуглеродистую сталь (например, 0,30%-0,50% углерода), которую можно закалить, а затем отпустить для достижения хорошего баланса свойств.

Помимо стали: цветные сплавы

Этот принцип также применим к цветным металлам. Некоторые алюминиевые сплавы (такие как серии 2xxx, 6xxx и 7xxx) выбираются специально потому, что они могут быть «дисперсионно упрочнены». Это включает термическую обработку раствором с последующим старением для образования мелких выделений в кристаллической структуре металла, что значительно увеличивает его прочность. Вы не можете достичь этого с помощью нетермообрабатываемого сплава, такого как серия 5xxx.

Понимание компромиссов

Выбор материала для термообработки всегда является балансом конкурирующих факторов. Признание этих компромиссов — признак опытного конструктора.

Твердость против ударной вязкости

Это самый фундаментальный компромисс. По мере увеличения твердости и прочности материала в результате термообработки его ударная вязкость (сопротивление разрушению) и пластичность уменьшаются. Материал становится более хрупким.

Процесс отпуска — повторный нагрев закаленной детали до более низкой температуры — используется для восстановления некоторой ударной вязкости, но это достигается за счет снижения некоторой пиковой твердости. Содержание легирующих элементов в вашем материале определяет отправную точку и диапазон этого компромисса.

Производительность против стоимости и обрабатываемости

Высоколегированные материалы с отличной прокаливаемостью и производительностью при высоких температурах значительно дороже, чем простые углеродистые стали.

Кроме того, эти сплавы часто труднее обрабатывать в их исходном (отожженном) состоянии. Это увеличивает время и стоимость производства, что является критическим фактором, который необходимо взвешивать по отношению к требуемой эксплуатационной производительности.

Риск деформации и растрескивания

Как упоминалось, выбор материала является вашей основной защитой от деформации и растрескивания во время закалки. Выбор материала с достаточной прокаливаемостью для поперечного сечения детали — и не более того — является ключевым инженерным решением. Использование воздушно-закаливаемой инструментальной стали для сложной шестерни — это сознательный выбор для снижения риска коробления, который был бы неизбежен при использовании водозакаливаемой стали.

Правильный выбор материала

Ваш выбор должен основываться на основном факторе производительности для вашего компонента.

- Если ваша основная цель — максимальная твердость и износостойкость: Выбирайте высокоуглеродистые стали или специализированные инструментальные стали, предназначенные для этой цели.

- Если ваша основная цель — баланс прочности и ударной вязкости для конструкционных деталей: Выбирайте среднеуглеродистые легированные стали (например, 4140 или 4340), которые хорошо реагируют на закалку и отпуск.

- Если ваша основная цель — минимизация деформации в сложных геометриях: Выбирайте инструментальную сталь для закалки в масле или на воздухе с высоким содержанием легирующих элементов.

- Если ваша основная цель — соотношение прочности к весу: Выбирайте термообрабатываемый алюминиевый сплав из серий 2xxx, 6xxx или 7xxx.

В конечном итоге, выбор правильного материала является первым и наиболее важным шагом в успешном проектировании термообработанного компонента.

Сводная таблица:

| Цель выбора материала | Рекомендуемый тип материала | Ключевое соображение при термообработке |

|---|---|---|

| Максимальная твердость и износостойкость | Высокоуглеродистые стали, инструментальные стали | Способность образовывать твердый мартенсит; требует быстрой закалки |

| Баланс прочности и ударной вязкости | Среднеуглеродистые легированные стали (например, 4140) | Хорошо реагирует на закалку и отпуск для баланса свойств |

| Минимальная деформация в сложных деталях | Инструментальные стали для закалки в масле/на воздухе | Высокая прокаливаемость позволяет замедлить закалку, снижая напряжение |

| Высокое соотношение прочности к весу | Термообрабатываемые алюминиевые сплавы (например, серия 7xxx) | Способность к дисперсионному упрочнению путем старения |

Испытываете трудности с выбором правильного материала для процесса термообработки? Неправильный выбор может привести к выходу деталей из строя, чрезмерной деформации или неадекватной производительности. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для тестирования и проверки ваших материалов. От печей для точных термических циклов до аналитических инструментов для проверки микроструктуры — мы помогаем вам принимать решения, основанные на данных. Свяжитесь с нашими экспертами сегодня через нашу контактную форму, чтобы убедиться, что ваш следующий проект достигнет целевых свойств и производительности.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам