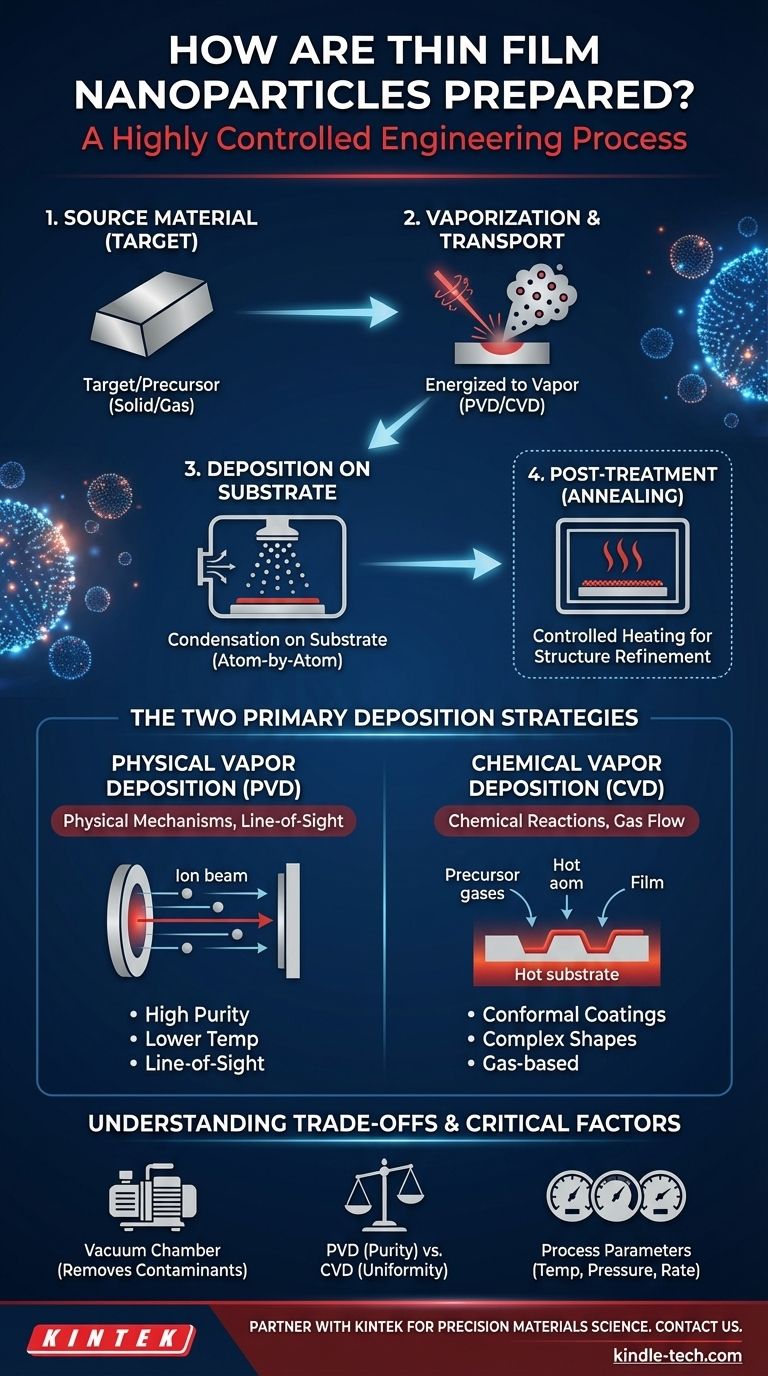

По своей сути, получение тонкопленочных наночастиц — это строго контролируемый трехстадийный процесс. Он начинается с исходного материала, известного как мишень, который подвергается воздействию энергии в вакуумной камере до тех пор, пока не испарится. Затем этот пар транспортируется и конденсируется на поверхности, называемой подложкой, образуя ультратонкий слой. Наконец, эта вновь образованная пленка может пройти процесс термической обработки, или отжига, для уточнения ее окончательной структуры и свойств.

Создание наночастичных тонких пленок — это не просто процесс нанесения покрытия; это точно контролируемая инженерная задача. Цель состоит в том, чтобы манипулировать материалом в газообразном или плазменном состоянии для создания твердой пленки с определенными наноразмерными свойствами, процесс, который фундаментально делится на физические и химические методы.

Основные этапы осаждения тонких пленок

Каждый метод получения тонких пленок, независимо от его конкретной технологии, следует логической последовательности событий. Понимание этого универсального рабочего процесса — первый шаг к освоению техники.

Шаг 1: Выбор исходного материала ("Мишени")

Процесс начинается с сырья, которое вы собираетесь осаждать. Это называется мишенью или прекурсором.

Форма этого исходного материала полностью зависит от выбранной техники осаждения. Это может быть твердый блок металла высокой чистоты, керамический диск или специализированный реактивный газ.

Шаг 2: Энергетическое воздействие и транспортировка материала

Это самый важный этап, на котором различные методы значительно расходятся. Цель состоит в том, чтобы преобразовать исходный материал в пар, который может перемещаться к подложке.

Это достигается путем добавления энергии. Методы могут включать нагрев материала до испарения, бомбардировку его ионами для физического выбивания атомов (распыление) или введение газов-прекурсоров, которые позже будут химически реагировать.

Шаг 3: Осаждение на подложку

В вакуумной камере испаренный материал перемещается до тех пор, пока не достигнет подложки, которая является объектом или поверхностью, покрываемой.

При попадании на более холодную поверхность подложки атомы или молекулы теряют энергию и конденсируются, образуя твердый слой. Эта пленка нарастает атом за атомом, создавая строго контролируемую наноструктуру.

Шаг 4: Обработка после осаждения (Отжиг)

Во многих случаях пленка в осажденном состоянии не находится в своем окончательном, оптимальном состоянии.

Отжиг, тщательно контролируемый процесс термической обработки, часто используется для улучшения кристалличности пленки, снижения внутренних напряжений и улучшения ее электронных или оптических свойств.

Две основные стратегии осаждения

Хотя этапы схожи, методы их выполнения делятся на два основных семейства: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD)

PVD использует чисто физические механизмы для генерации пара материала. Представьте это как процесс микроскопической пескоструйной обработки.

Источник энергии (например, ионный пучок) ударяет по твердой мишени, физически выбивая атомы или молекулы, которые затем движутся по прямой линии, чтобы покрыть подложку. Это процесс прямой видимости.

Химическое осаждение из паровой фазы (CVD)

CVD использует химические реакции для образования пленки. Газы-прекурсоры вводятся в вакуумную камеру.

Эти газы реагируют на горячей поверхности подложки, оставляя желаемый твердый материал в качестве побочного продукта и образуя пленку. Поскольку он основан на потоке газа, CVD может эффективно покрывать сложные, неплоские поверхности.

Понимание компромиссов

Выбор правильного метода требует понимания присущих ему ограничений и требований среды осаждения.

Критическая роль вакуума

Почти все осаждение тонких пленок осуществляется в вакуумной камере. Это обязательное условие для получения высококачественных пленок.

Вакуум удаляет воздух и другие загрязнители, которые в противном случае могли бы реагировать с испаренным материалом, внося примеси в пленку и ухудшая ее свойства.

Соображения PVD против CVD

PVD часто выбирают из-за его способности осаждать материалы чрезвычайно высокой чистоты, включая металлы и керамику, при более низких температурах, чем многие процессы CVD.

CVD превосходно создает однородные, конформные покрытия на сложных 3D-геометриях, что затруднительно для методов PVD с прямой видимостью.

Параметры процесса имеют ключевое значение

Конечные свойства наночастичной пленки определяются не только материалом. Они являются прямым результатом таких параметров процесса, как давление, температура и скорость осаждения. Точный контроль над этими переменными необходим для достижения желаемого результата.

Правильный выбор для вашей цели

Ваше применение диктует идеальную стратегию осаждения. Используйте свою конечную цель, чтобы направлять свое решение.

- Если ваша основная цель — высокочистые металлические или оптические пленки: методы PVD, такие как распыление или термическое испарение, обеспечивают исключительный контроль над составом и чистотой пленки.

- Если ваша основная цель — равномерное покрытие сложных форм: CVD, как правило, более эффективен благодаря своему механизму осаждения на основе газа, не требующему прямой видимости.

- Если ваша основная цель — конкретная кристаллическая структура: отжиг после осаждения является критическим и независимым этапом процесса, который вы должны планировать и оптимизировать.

Понимание этих фундаментальных принципов позволяет вам выбирать и контролировать процесс осаждения для создания тонких пленок с точно заданными наночастичными свойствами.

Сводная таблица:

| Ключевой этап | Основная цель | Общие методы |

|---|---|---|

| 1. Подготовка источника | Обеспечение материала высокой чистоты | Твердая мишень (PVD), Газ-прекурсор (CVD) |

| 2. Испарение и транспортировка | Преобразование материала в пар под воздействием энергии | Распыление, Испарение (PVD), Газовая реакция (CVD) |

| 3. Осаждение | Конденсация пара на подложке | Конденсация прямой видимости (PVD), Поверхностная реакция (CVD) |

| 4. Постобработка (Отжиг) | Улучшение структуры и свойств пленки | Контролируемая термическая обработка |

Готовы создавать материалы нового поколения?

Точность имеет первостепенное значение при осаждении тонких пленок. Качество вашей пленки напрямую зависит от надежности вашего оборудования и расходных материалов. KINTEK специализируется на высокочистом лабораторном оборудовании и расходных материалах — от распыляемых мишеней и прекурсоров CVD до вакуумных компонентов и печей для отжига — удовлетворяя строгие потребности материаловедения и научно-исследовательских лабораторий.

Позвольте нам помочь вам достичь точного контроля, необходимого для вашего конкретного применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к проекту и узнать, как KINTEK может поддержать ваши инновации.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС