Напротив, фундаментальный процесс спекания по своей сути вызывает рост зерен, что приводит к увеличению среднего размера зерна. Спекание — это термическая обработка, используемая для уплотнения спрессованного порошка путем сплавления частиц. Этот процесс сплавления работает за счет устранения границ между отдельными зернами, заставляя их сливаться и образовывать более крупные и стабильные зерна.

Спекание — это тепловой процесс, необходимый для уплотнения материала, но он одновременно стимулирует рост зерен. Основная задача состоит не в уменьшении размера зерна при спекании, а в достижении полной плотности при минимизации неизбежного увеличения размера зерна.

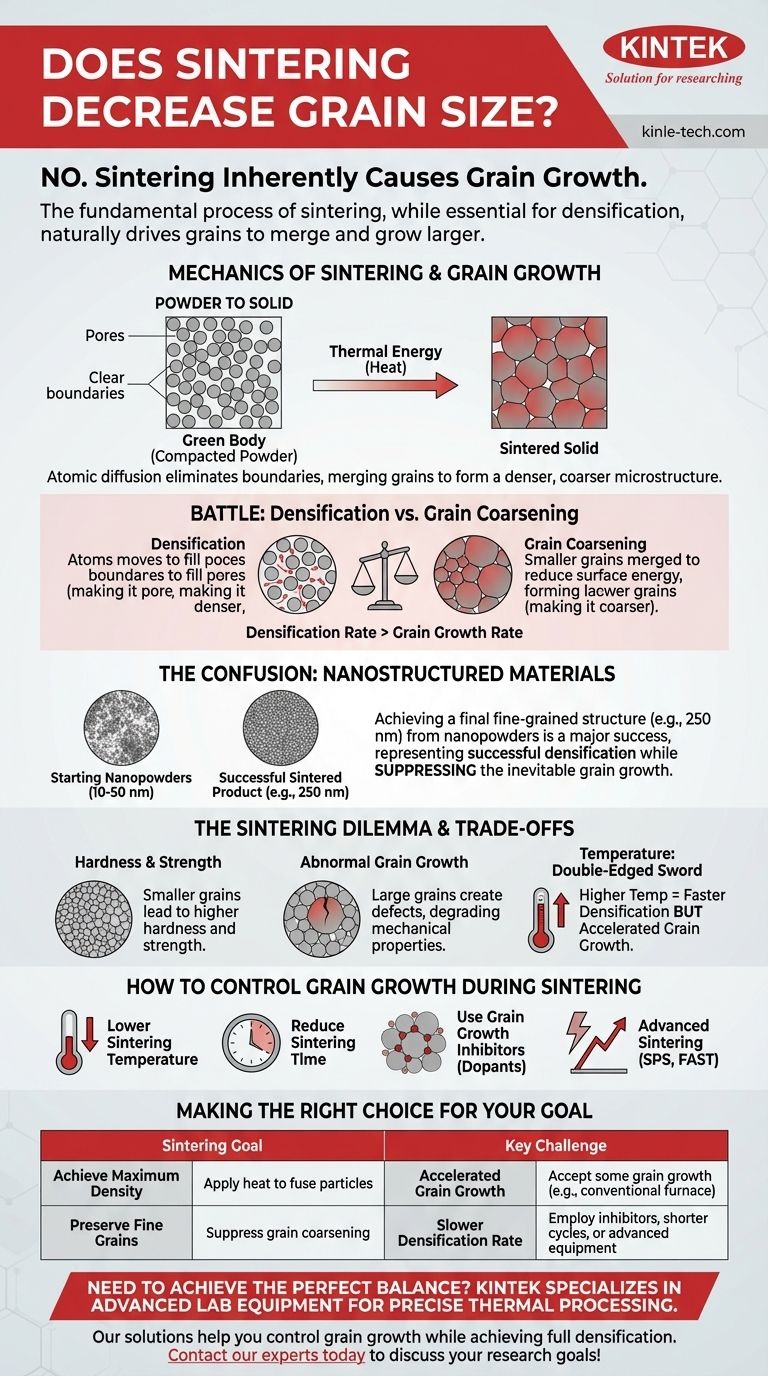

Механика спекания и роста зерен

Чтобы понять этот процесс, вы должны рассматривать спекание как борьбу между двумя конкурирующими явлениями: желаемой целью уплотнения и часто нежелательным побочным эффектом роста зерен.

От порошка к твердому телу

Материал до спекания обычно представляет собой «сырое тело» — уплотненную совокупность отдельных частиц порошка. Каждая частица — это отдельное зерно, разделенное границами и порами.

Роль тепловой энергии

Приложение тепла обеспечивает энергию для миграции атомов. Эта атомная диффузия является двигателем, который управляет всем процессом спекания, позволяя материалу превратиться из пористого компакта в плотное твердое тело.

Минимизация поверхностной энергии

Вселенная отдает предпочтение состояниям с более низкой энергией. Границы зерен — это высокоэнергетические границы. Сливаясь, мелкие зерна уменьшают общую площадь этих границ, создавая более энергетически стабильную, более крупнозернистую микроструктуру. Это фундаментальная движущая сила роста зерен.

Уплотнение против укрупнения зерен

Уплотнение происходит по мере того, как атомы перемещаются, чтобы заполнить поры между частицами, делая объект более плотным и прочным. В то же время это движение атомов позволяет зернам сливаться и расти. Цель состоит в том, чтобы уплотнение происходило быстрее, чем рост зерен.

Почему возникла путаница? Цель наноструктурированных материалов

Ваш вопрос, вероятно, связан с работами по передовым материалам, где явной целью является конечная мелкозернистая структура. Это может вызвать путаницу в отношении самого процесса.

Начало работы с нанопорошками

Чтобы создать конечный продукт с наноразмерной структурой зерна (например, 250 нм), ученые должны начинать с еще более мелких исходных частиц, часто в диапазоне 10–50 нм.

История успеха спекания

Тот факт, что материал можно спечь, и при этом размер зерна составит всего 250 нм, считается большим успехом. Это означает, что инженеры успешно уплотнили материал, подавив подавляющее большинство естественного роста зерен.

Понимание компромиссов: дилемма спекания

Контроль размера зерна имеет решающее значение, поскольку он напрямую определяет конечные свойства материала. Это создает постоянное напряжение при проектировании процесса.

Твердость и прочность

Для большинства керамик и металлов меньшие зерна приводят к большей твердости и прочности (принцип, известный как соотношение Холла-Петча). Мелкозернистые материалы имеют больше границ зерен, которые действуют как барьеры для движения дислокаций, затрудняя деформацию материала.

Цена аномального роста зерен

Как правильно отмечает один из ваших источников, если несколько зерен непропорционально сильно вырастут, они могут создать внутренние напряжения и служить местами дефектов. Этот «аномальный рост зерен» резко ухудшает механические свойства, такие как твердость и ударная вязкость.

Температура: палка о двух концах

Более высокие температуры ускоряют необходимое уплотнение. К сожалению, они также резко ускоряют рост зерен, которого вы хотите избежать. Поиск идеального температурного профиля — центральная задача в материаловедении.

Как контролировать рост зерен при спекании

Поскольку рост зерен присущ спеканию, используется ряд стратегий для управления им и достижения желаемой микроструктуры.

Снижение температуры спекания

Самый простой метод — использовать самую низкую возможную температуру, которая все еще обеспечивает адекватное уплотнение.

Сокращение времени спекания

Минимизация продолжительности пребывания материала при пиковой температуре уменьшает время, доступное для миграции атомов и укрупнения зерен.

Использование ингибиторов роста зерен

В некоторых системах добавляют небольшие количества вторичного материала («легирующей добавки»). Эти добавки сегрегируют на границах зерен и действуют как физическое торможение, «закрепляя» их на месте и замедляя их рост.

Передовые методы спекания

Современные методы, такие как искровое плазменное спекание (SPS) или технология полевого спекания (FAST), используют электрические токи для чрезвычайно быстрого нагрева материала. Это позволяет достичь полного уплотнения за минуты, до того как произойдет значительный рост зерен.

Сделайте правильный выбор для вашей цели

Ваш подход к спеканию должен определяться конечными свойствами, которых вы хотите достичь.

- Если ваш основной фокус — достижение максимальной плотности: Вам, возможно, придется смириться с некоторым ростом зерен, используя более высокие температуры или более длительное время выдержки, особенно при традиционном печном спекании.

- Если ваш основной фокус — сохранение мелкой или наноразмерной структуры зерна: Вы должны использовать стратегии для подавления роста зерен, такие как использование ингибиторов, более короткие циклы или передовое оборудование для спекания.

В конечном счете, овладение спеканием — это умелое балансирование конкурирующих потребностей в уплотнении и контроле микроструктуры.

Сводная таблица:

| Цель спекания | Основное действие | Ключевая проблема |

|---|---|---|

| Достижение плотности | Приложение тепла для сплавления частиц | Ускоренный рост зерен |

| Сохранение мелких зерен | Подавление укрупнения зерен | Более низкая скорость уплотнения |

Нужно ли вам достичь идеального баланса между плотностью и размером зерна в вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точной термической обработки. Независимо от того, работаете ли вы с традиционными печами или изучаете быстрые методы, такие как искровое плазменное спекание, наши решения помогают вам контролировать рост зерен при достижении полного уплотнения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследования материалов и производственные цели!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник