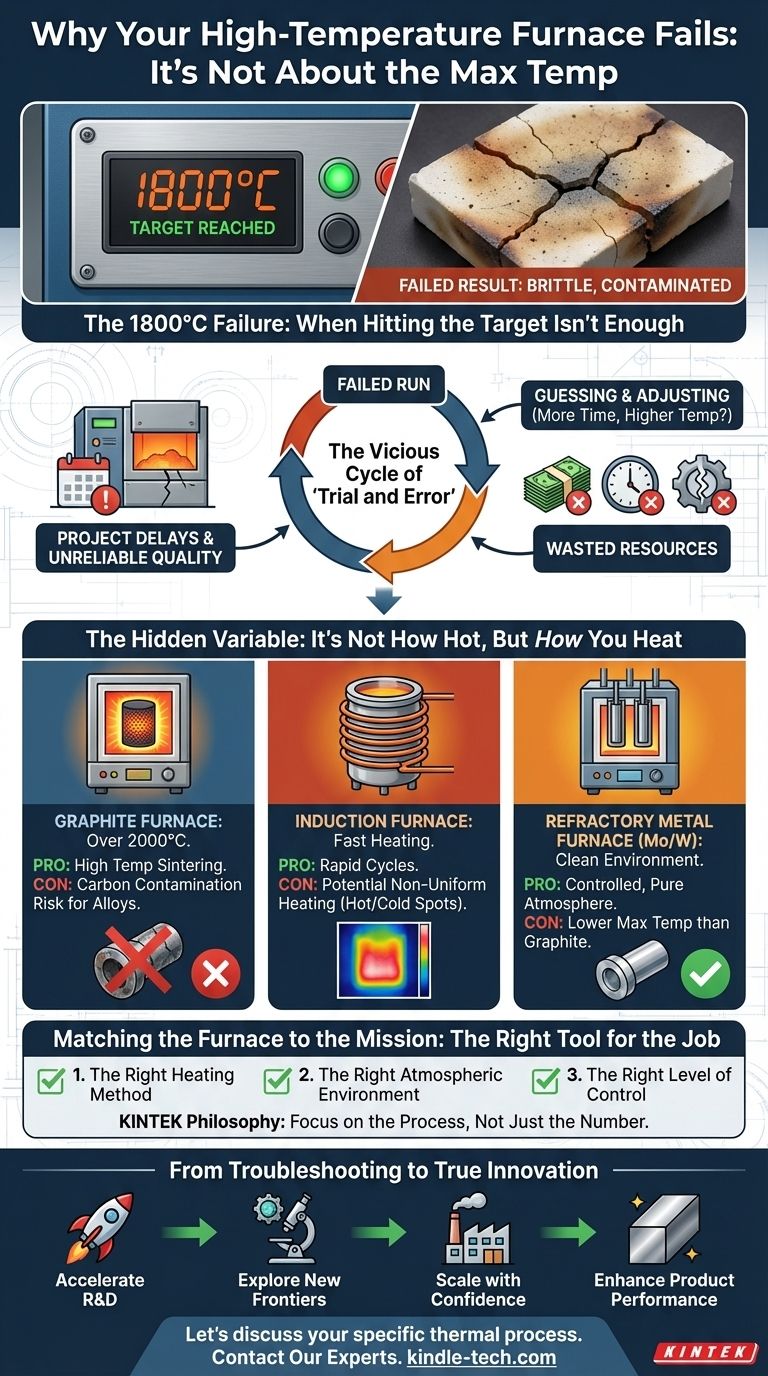

Сбой при 1800°C: когда достижение цели недостаточно

Представьте себе: недели работы, дорогие сырьевые материалы и критический срок проекта зависят от следующего цикла в вашей вакуумной печи. Вы запрограммировали цикл для нового передового материала, нацеливаясь на пиковую температуру 1800°C — что вполне соответствует заявленным возможностям вашей печи. Вы ждете с надеждой.

Но когда вы открываете камеру, результат оказывается катастрофой. Материал хрупкий, загрязненный или просто не спекся должным образом. Дисплей печи подтвердил, что она достигла 1800°C. Так что же пошло не так? Вы только что столкнулись с одной из самых разочаровывающих и неправильно понятых проблем в материаловедении: достижение целевой температуры — это не то же самое, что достижение желаемого результата.

Порочный круг «проб и ошибок»

Если этот сценарий кажется вам знакомым, вы не одиноки. В бесчисленных научно-исследовательских лабораториях и производственных цехах команды застряли в дорогостоящем цикле устранения неполадок своих термических процессов. Общая реакция на неудачный цикл — начинать угадывать:

- «Давайте попробуем еще раз, может, это была случайность».

- «Может быть, порошок сырья был загрязнен».

- «Давайте попробуем увеличить время выдержки на час».

- «Может, стоит поднять температуру до 1850°C?»

Каждая из этих попыток — выстрел вслепую. Это не просто научное разочарование; это серьезная бизнес-проблема. Каждый неудачный цикл напрямую приводит к:

- Пустым бюджетам: Расходуются дорогие сырьевые материалы, растут затраты на энергию, а ценные человеко-часы тратятся на повторную работу вместо продвижения проектов.

- Задержкам проектов: Пропускаются критические этапы НИОКР, срываются производственные графики, что задерживает выход новых продуктов на рынок.

- Ненадежному качеству: Нестабильные свойства материалов могут привести к отказу компонентов, нанося ущерб репутации и авторитету вашей компании.

Эти повторяющиеся сбои происходят потому, что усилия по устранению неполадок сосредоточены на симптомах, а не на основной причине.

Скрытая переменная: дело не в том, насколько горячо, а в том, *как* вы греете

Основная причина этих сбоев кроется в распространенном заблуждении: что самой важной характеристикой вакуумной печи является ее максимальная температура. Это все равно, что судить о способностях шеф-повара только по тому, насколько горячей может быть его духовка.

Правда в том, что конечные свойства материала определяются тонким взаимодействием факторов, а пиковая температура — лишь один из них. Реальная первопричина сбоя часто заключается в фундаментальном несоответствии между технологией нагрева печи и специфическими потребностями процесса обработки материала.

Вот что это означает на практике:

Не всякий нагрев одинаков

Способ, которым печь генерирует и удерживает тепло, имеет решающее значение. Материалы, используемые в ее конструкции, определяют ее возможности и ограничения.

- Графитовая печь может достигать чрезвычайно высоких температур (более 2000°C), что делает ее идеальной для спекания некоторых керамических материалов. Однако при таких температурах она может вводить углерод в атмосферу, что может загрязнять чувствительные металлические сплавы, портя их.

- Индукционная печь нагревается невероятно быстро, индуцируя электрический ток непосредственно в металле. Но этот метод иногда может приводить к неравномерному нагреву, создавая горячие и холодные пятна в сложных деталях.

- Стандартная печь с тугоплавкими металлами (с использованием молибденовых или вольфрамовых нагревательных элементов) обеспечивает очень чистую, контролируемую среду, но обычно работает при более низкой максимальной температуре, чем графитовая печь.

Погоня за самой высокой температурной характеристикой, не понимая этих компромиссов, является причиной того, что печь с номинальной мощностью 2200°C может выйти из строя в процессе, где печь на 1300°C справилась бы успешно. Вы лечили симптом (температуру), игнорируя причину (среда печи и метод нагрева).

Сопоставление печи с задачей: правильный инструмент для работы

Чтобы окончательно избавиться от цикла проб и ошибок, вам нужна не просто более «горячая» печь. Вам нужна система печи, которая обеспечивает:

- Правильный метод нагрева для вашего конкретного материала.

- Правильная атмосферная среда для предотвращения загрязнения.

- Правильный уровень контроля над всем термическим циклом — от ускорения до выдержки и охлаждения.

Именно таков подход KINTEK к лабораторному оборудованию. Мы понимаем, что вакуумная печь — это не обычная печь; это прецизионный инструмент. Это инструмент, предназначенный для решения конкретной научной или инженерной задачи.

Наш ассортимент вакуумных печей создан не для того, чтобы выигрывать соревнования по «максимальной температуре». Он спроектирован для предоставления правильного решения для различных применений:

- Наши стандартные вакуумные печи идеально подходят для чистых, точных процессов, таких как пайка и отжиг сталей при температуре до 1300°C, где контроль и постоянство имеют первостепенное значение.

- Наши специализированные вакуумные графитовые и индукционные печи разработаны для тех, кто расширяет границы с передовой керамикой или тугоплавкими металлами, где необходимо достичь температур 2000°C и выше, и система построена для управления уникальными проблемами при этих экстремальных условиях.

Сосредотачиваясь в первую очередь на процессе, мы гарантируем, что выбранная вами печь не просто способна достичь определенного значения, но и фундаментально спроектирована для обеспечения необходимой вам трансформации материала.

От устранения неполадок к настоящим инновациям

Когда вы перестаете бороться со своими инструментами и начинаете использовать правильный, фокус смещается. Время, бюджет и умственная энергия, ранее потраченные на устранение неполадок, теперь освобождаются для того, что действительно важно: инноваций.

С печью, правильно подобранной к вашему процессу, вы можете:

- Ускорить НИОКР: Переходите от концепции к проверенному материалу быстрее, чем когда-либо прежде, зная, что ваши результаты воспроизводимы и надежны.

- Исследовать новые рубежи: Уверенно экспериментируйте с новыми сплавами, передовыми композитами и керамикой следующего поколения, которые ранее было слишком рискованно или сложно обрабатывать.

- Масштабироваться с уверенностью: Беспрепятственно переводите успешный лабораторный процесс в пилотное производство с предсказуемыми, высококачественными результатами.

- Повысить производительность продукции: Создавайте материалы с превосходной прочностью, чистотой и специфическими свойствами, которые дают вашему конечному продукту конкурентное преимущество на рынке.

В конечном счете, решение проблемы с печью — это не просто получение лучших данных; это раскрытие полного потенциала вашей лаборатории для изобретения, совершенствования и лидерства.

Ваши материалы имеют уникальные требования, а ваши проекты — амбициозные цели. Хватит позволять неподходящей печи диктовать ваши пределы. Давайте обсудим конкретный термический процесс, который вам нужно освоить, и оснастим вашу лабораторию для успеха. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Связанные статьи

- Почему ваши паяные соединения непостоянны — и решение не в печи

- Ваша вакуумная печь достигает нужной температуры, но ваш процесс все равно терпит неудачу. Вот почему.

- Материаловедение с лабораторной вакуумной печью

- Почему ваши высокопроизводительные детали выходят из строя в печи — и как исправить это навсегда

- Почему ваши паяные соединения не удаются: правда о температуре печи и как ее освоить