Введение в вакуумные печи для термообработки

Определение и применение

Вакуумная термообработка - это сложный процесс, объединяющий вакуумную технологию с традиционными методами термообработки, которые проводятся в вакуумной среде. Эта передовая технология используется для выполнения различных термических процессов, включая закалку, отжиг, отпуск, науглероживание и другие.

При вакуумной термообработке отсутствие атмосферного кислорода предотвращает окисление и обезуглероживание, которые являются обычными проблемами при традиционных методах термообработки. Это позволяет получить более чистую поверхность и сохранить целостность свойств материала. Кроме того, контролируемая среда позволяет точно регулировать температуру, снижая тепловое напряжение и повышая общие механические свойства и долговечность обрабатываемых деталей.

Вакуумная термообработка применяется во многих отраслях промышленности, от аэрокосмической и автомобильной до электроники и медицинского оборудования, где поддержание точного качества и эксплуатационных характеристик материалов имеет первостепенное значение. Устраняя риски, связанные с традиционными методами, вакуумная термообработка предлагает превосходную альтернативу, отвечающую строгим требованиям современного производства.

Преимущества вакуумной термообработки

Вакуумная термообработка обладает огромным количеством преимуществ, которые делают ее предпочтительным выбором в различных отраслях промышленности. Одним из наиболее значимых преимуществ является устранение окисления, обезуглероживания и науглероживания, благодаря чему поверхность обработанных материалов остается первозданной. Такая очистка поверхности не только повышает эстетическую привлекательность заготовок, но и снижает необходимость в дополнительных процессах очистки, тем самым экономя время и деньги производителей.

Кроме того, вакуумная термообработка значительно снижает тепловой стресс, который является общей проблемой при традиционных методах термообработки. Благодаря минимизации теплового напряжения процесс помогает сохранить механические свойства металлических заготовок, такие как пластичность, усталостная прочность и вязкость. Такое сохранение имеет решающее значение для продления срока службы деталей, делая их более прочными и надежными в сложных условиях эксплуатации.

Еще одним заметным преимуществом является улучшенный контроль над параметрами термообработки. Отсутствие воздуха в вакуумной среде предотвращает загрязнение, что позволяет точно контролировать циклы нагрева и охлаждения. Такой тщательный контроль позволяет производителям адаптировать процесс обработки к конкретным материалам, что приводит к повышению твердости, прочности и других желаемых характеристик. Равномерность нагрева и охлаждения также минимизирует искажения, особенно в компонентах со сложной геометрией, обеспечивая стабильность и точность размеров.

Кроме того, вакуумная термообработка повышает твердость поверхности и износостойкость. Контролируемые циклы нагрева и охлаждения оптимизируют кристаллическую структуру материалов, что приводит к повышению твердости поверхности, которая лучше противостоит износу. Повышение твердости особенно полезно в тех случаях, когда прочность и долговечность имеют решающее значение, например, в аэрокосмической и автомобильной промышленности.

Таким образом, вакуумная термообработка не только устраняет ограничения традиционных методов, но и вносит ряд усовершенствований, которые способствуют улучшению характеристик материалов. От очистки поверхности и снижения теплового напряжения до улучшения механических свойств и износостойкости - преимущества вакуумной термообработки многообразны, что делает ее незаменимым процессом в современном производстве.

Эксплуатационные характеристики печей для вакуумной термообработки

Устройства с водяным охлаждением

В вакуумных печах для термообработки несколько критически важных компонентов требуют использования устройств водяного охлаждения для поддержания эксплуатационной целостности и безопасности. К таким компонентам относятся корпус печи, крышка печи и электрические нагревательные элементы. Основная функция этих устройств с водяным охлаждением заключается в эффективном отводе тепла, что позволяет предотвратить тепловую деформацию и обеспечить стабильность конструкции печи.

Системы водяного охлаждения являются неотъемлемой частью долговечности и надежности вакуумных печей для термообработки. Благодаря непрерывной циркуляции воды вокруг этих критически важных компонентов устройства эффективно справляются с температурными градиентами, которые в противном случае могут привести к разрушению материала. Этот механизм охлаждения не только предохраняет компоненты от перегрева, но и обеспечивает работу печи в безопасных температурных пределах, повышая тем самым общую безопасность эксплуатации.

Кроме того, использование водоохлаждающих устройств в вакуумных печах для термообработки особенно полезно для поддержания точного температурного контроля, необходимого для таких процессов, как закалка, отжиг и отпуск. Последовательное охлаждение, обеспечиваемое этими системами, помогает добиться равномерного распределения тепла, что имеет решающее значение для качества и стабильности процесса термообработки.

Таким образом, устройства с водяным охлаждением играют важную роль в установке вакуумной печи для термообработки, обеспечивая сохранность ключевых компонентов и безопасность эксплуатации. Их эффективные возможности по отводу тепла вносят значительный вклад в общую производительность и долговечность печи.

Низкое напряжение и высокий ток

Чтобы предотвратить возникновение тлеющего и дугового разряда, электрические нагревательные элементы в вакуумных печах термообработки работают в условиях низкого напряжения и высокого тока. Такой режим работы необходим для поддержания целостности и эффективности процесса нагрева в вакуумной среде.

| Тип разряда | Описание | Метод предотвращения |

|---|---|---|

| Тлеющий разряд | Разряд низкого давления, характеризующийся слабым светящимся светом. | Работают при низком напряжении и высоком токе. |

| Дуговой разряд | Разряд высокой интенсивности, который может вызвать серьезное повреждение оборудования. | Соблюдайте условия низкого напряжения и высокого тока. |

Работа в таких особых электрических условиях значительно снижает риск возникновения вредных разрядов, обеспечивая безопасность и долговечность нагревательных элементов. Такой подход не только защищает оборудование, но и повышает общую надежность и производительность процесса вакуумной термообработки.

Нагревательные и изоляционные материалы

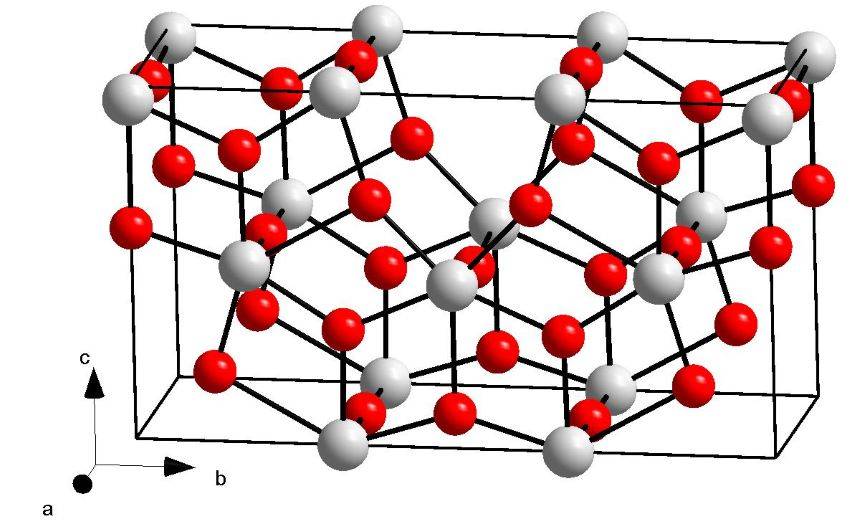

При создании вакуумных печей для термообработки выбор нагревательных и изоляционных материалов имеет решающее значение для обеспечения способности печи выдерживать экстремальные температуры и сохранять работоспособность. Такие материалы, как тантал, вольфрам, молибден и графит, специально выбираются за их исключительную устойчивость к высоким температурам и низкое давление паров. Эти свойства позволяют им эффективно работать в вакуумной среде, где обычные материалы не справляются.

Однако эти материалы не лишены своих проблем. Одним из существенных недостатков является их подверженность окислению при воздействии атмосферных условий. Такое окисление может привести к нарушению структурной целостности материала и снижению его эксплуатационной эффективности. Чтобы смягчить эту проблему, такие материалы часто используются в сочетании с защитными покрытиями или применяются в частях печи, изолированных от атмосферного воздействия во время работы.

| Материал | Высокотемпературная стойкость | Низкое давление паров | Восприимчивость к окислению |

|---|---|---|---|

| Тантал | Высокая | Низкая | Умеренная |

| Вольфрам | Очень высокий | Очень низкий | Высокий |

| Молибден | Высокий | Низкий | Высокий |

| Графит | Высокий | Очень низкий | Высокий |

В таблице выше приведены основные характеристики основных материалов, используемых в вакуумных печах для термообработки. Хотя каждый материал обладает уникальными преимуществами, их общая восприимчивость к окислению подчеркивает важность поддержания вакуумной среды в процессе термообработки. Это обеспечивает не только долговечность компонентов печи, но и качество и стабильность результатов термообработки.

Вакуумное уплотнение

Строгая вакуумная герметизация - это не просто техническое требование, а критическая производственная необходимость для поддержания рабочего вакуума в печи. Это обеспечивает качество и стабильность процесса термообработки. Вакуумная среда внутри печи предотвращает окисление, обезуглероживание и другие дефекты поверхности, характерные для традиционных методов нагрева в воздушных печах.

Для этого используются специализированные уплотнительные материалы и технологии. К ним относятся высокоэффективные эластомерные уплотнения и металлические прокладки, способные выдерживать высокие температуры и давление, возникающие при работе в вакууме. Кроме того, для предотвращения утечек и поддержания целостности вакуума необходимо регулярно проводить техническое обслуживание и осмотр уплотнительных компонентов.

Кроме того, система вакуумного уплотнения должна быть интегрирована с современными вакуумными насосами и устройствами контроля. Эти инструменты помогают поддерживать необходимый уровень вакуума, обеспечивая работу печи в оптимальном диапазоне давлений для различных процессов термообработки. Такая интеграция не только повышает эффективность печи, но и продлевает срок службы уплотнительных компонентов, снижая эксплуатационные расходы в долгосрочной перспективе.

Автоматизация

Высокая степень автоматизации вакуумных печей термообработки играет ключевую роль в обеспечении точного и своевременного выполнения критически важных процессов, таких как нагрев, охлаждение и закалка. Такой уровень автоматизации не только минимизирует человеческие ошибки, но и оптимизирует эффективность и последовательность этих процессов.

Основные преимущества автоматизации вакуумной термообработки

- Контроль точности: Автоматизированные системы обеспечивают точный контроль над температурой, давлением и временем обработки, гарантируя, что каждый цикл термообработки соответствует строгим стандартам качества.

- Своевременное выполнение: Автоматизация обеспечивает выполнение каждого этапа процесса термообработки в оптимальные сроки, предотвращая задержки и гарантируя своевременное завершение каждого цикла.

- Минимизация ошибок оператора: Снижая необходимость ручного вмешательства, автоматизация значительно уменьшает риск человеческой ошибки, которая может быть особенно пагубной в таких ответственных процессах, как закалка и отжиг.

Особенности автоматизации и их влияние

| Функция | Влияние |

|---|---|

| Программируемые логические контроллеры (ПЛК) | Обеспечивают точное управление циклами нагрева и охлаждения. |

| Мониторинг в режиме реального времени | Обеспечивает непрерывный контроль, позволяя немедленно вносить коррективы. |

| Регистрация данных | Регистрирует параметры процесса, облегчая контроль качества и анализ. |

Автоматизация вакуумных печей термообработки является краеугольным камнем современного производства, обеспечивая сочетание надежности, эффективности и точности, которые необходимы для производства высококачественных компонентов.

Сравнение с традиционными методами термообработки

Окисление и обезуглероживание в воздушных печах

Традиционные процессы нагрева в воздушных печах сопряжены с такими проблемами, как окисление и обезуглероживание, которые существенно влияют на качество обрабатываемых материалов.Окисление происходит, когда поверхность металла вступает в реакцию с кислородом воздуха, образуя слой оксида. Это не только ухудшает качество поверхности, но и уменьшает толщину материала, что приводит к неточностям в размерах.ОбезуглероживаниеС другой стороны, при обезуглероживании происходит потеря углерода из поверхностных слоев стали, что ослабляет материал и изменяет его механические свойства.

Эти поверхностные дефекты требуют дополнительных этапов обработки, таких как шлифовка или повторное науглероживание, для восстановления целостности материала. Это не только увеличивает время производства, но и повышает общую стоимость. Кроме того, повторяющиеся циклы нагрева и охлаждения могут вызвать термические напряжения, что может привести к образованию трещин и других структурных дефектов.

Вакуумные печи для термообработки, напротив, снимают эти проблемы, работая в контролируемой бескислородной среде. В результате не происходит окисления, обезуглероживания или науглероживания, что гарантирует сохранение первоначальных свойств и размеров обрабатываемых материалов. Преимущества вакуумной термообработки выходят за рамки простого качества поверхности; они также включают улучшение механических свойств и увеличение срока службы, что делает ее превосходной альтернативой традиционным методам с использованием воздушных печей.

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для спекания и пайки в вакууме

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Графитовая вакуумная печь для термообработки 2200 ℃

Связанные статьи

- Невидимая физика совершенства: управление теплом, давлением и временем

- Физика постоянства: как горячие прессы формируют современный мир

- За гранью жары: почему давление является решающим фактором в передовых материалах

- Полное руководство по применению печи горячего прессования в вакууме

- Война с пустотами: освоение плотности материалов с помощью тепла и давления