Вы достаете критически важный компонент из печи. Он должен был быть идеальным — закаленным, точным и готовым к интеграции. Вместо этого он покрыт темным, шелушащимся слоем окалины. Размеры не соответствуют, качество поверхности испорчено, а его структурная целостность теперь под вопросом. Это еще одна неудачная партия, еще одна задержка и еще один разочаровывающий сбой, причину которого вы никак не можете определить.

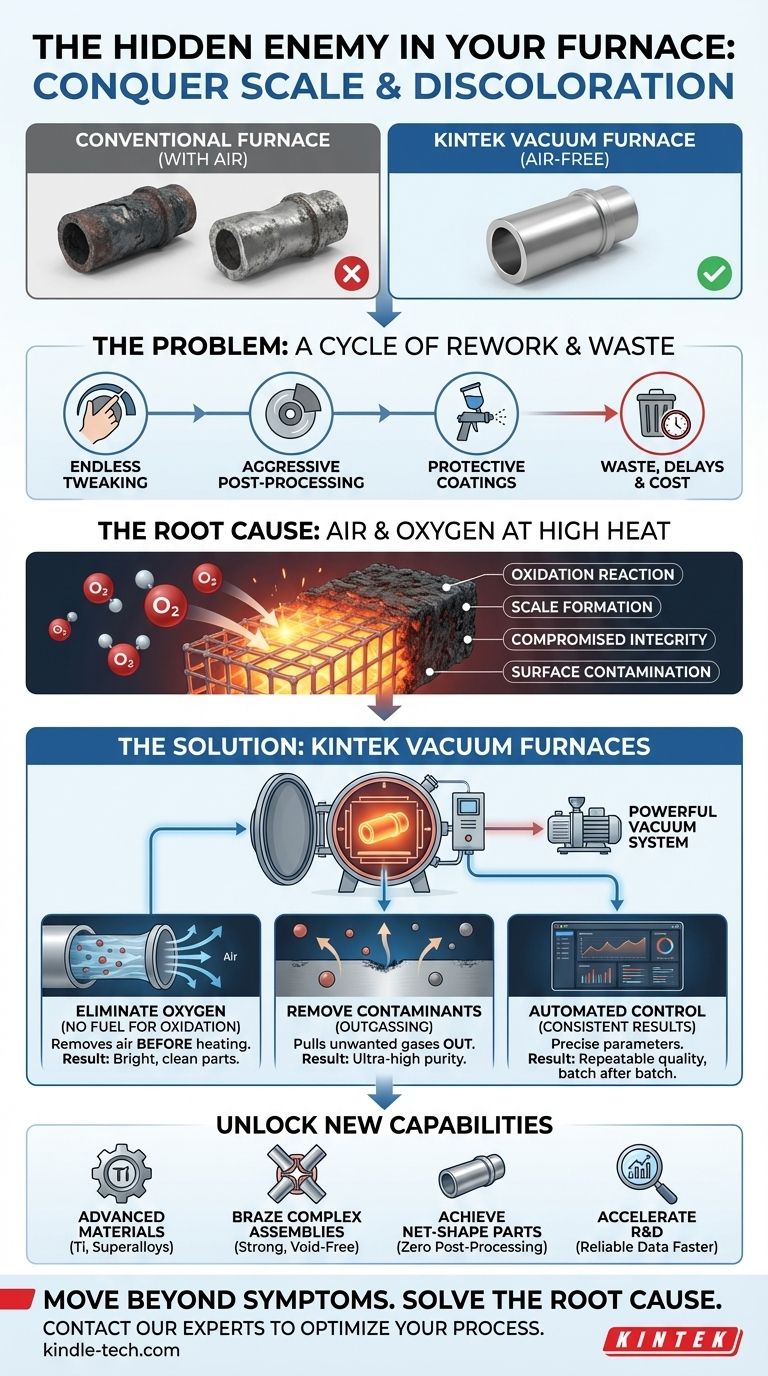

Застряли в цикле переделок и отходов?

Если этот сценарий кажется вам знакомым, вы не одиноки. В бесчисленных лабораториях и на производственных площадках команды борются с одной и той же загадочной проблемой: непоследовательными результатами термической обработки. Для борьбы с этим они часто попадают в дорогостоящий и неэффективный цикл:

- Бесконечные корректировки: Вы регулируете температуру на несколько градусов, увеличиваете или уменьшаете время выдержки и тщательно документируете каждый параметр в надежде найти «волшебную формулу». Однако результаты остаются непредсказуемыми.

- Агрессивная постобработка: Команды тратят часы — или даже дни — на шлифовку, пескоструйную обработку или использование агрессивных химических ванн для удаления нежелательного окисления и окалины, рискуя при этом повредить точную геометрию детали.

- Попытки защитных покрытий: Вы экспериментируете с различными покрытиями или фольгой для защиты материала, добавляя дополнительные шаги, затраты и потенциальные новые источники загрязнения.

Это не просто техническая головная боль; это прямой удар по вашему бизнесу. Каждая неудачная партия приводит к потере материалов и энергии. Каждый час, потраченный на переделку, — это час, не потраченный на инновации или производство. Самое главное, ненадежное качество деталей может привести к сбоям в работе продукта, ставя под угрозу вашу репутацию и прибыль.

Настоящая причина — не тепло, а воздух

Вот поворотный момент: проблема не в том, что вы используете неправильную температуру или время. Проблема в среде, в которой вы нагреваете.

При высоких температурах материалы, такие как сталь, титан и другие сплавы, не просто нагреваются; они становятся высокореактивными. Кислород, присутствующий в атмосфере обычной печи — даже в следовых количествах — агрессивно атакует горячую поверхность материала. Эта химическая реакция называется окислением, и это коренная причина ваших проблем:

- Окалина и обесцвечивание: Этот шелушащийся, темный слой — просто оксид металла. Это физическое свидетельство химического изменения вашей детали.

- Компрометированная целостность: Окисление может истощать ключевые легирующие элементы с поверхности, изменяя ее металлургические свойства и делая ее слабее или более хрупкой, чем предполагалось.

- Загрязнение поверхности: Сам воздух вносит загрязнители, которые впекаются в материал, нарушая его чистоту.

Вот почему распространенные «решения» обречены на провал. Шлифовка и пескоструйная обработка — это просто устранение последствий после того, как они уже произошли. Регулировка температуры — это как попытка регулировать скорость химической реакции, которую вы не видите. Вы боретесь с химической проблемой, а не просто с проблемой нагрева.

Решение: контроль над средой

Если присутствие воздуха является основной причиной проблемы, то единственное истинное решение — это полностью его удалить. Вам нужен инструмент, который не просто генерирует тепло, а создает чистую среду, где нежелательные химические реакции просто не могут произойти.

Это именно тот принцип, на котором основана вакуумная печь. Это не просто «лучше» печь; это совершенно другой подход к термической обработке, который напрямую решает коренную причину окисления.

Вакуумные печи KINTEK: разработаны для чистоты и точности

Вакуумная печь KINTEK — это система, разработанная с нуля, чтобы обеспечить вам полный контроль над средой. Она систематически устраняет переменные, которые приводят к сбоям в обычных печах.

-

Коренная причина: воздух и кислород.

- Решение KINTEK: Мощная многоступенчатая вакуумная система удаляет практически весь воздух из герметичной камеры перед началом нагрева. Это лишает реакцию окисления ее топлива (кислорода), что каждый раз приводит к ярким, чистым деталям без окалины.

-

Коренная причина: поверхностные загрязнители.

- Решение KINTEK: Вакуум не только предотвращает попадание новых загрязнителей, но и активно вытягивает существующие примеси и летучие газы из самого материала — процесс, называемый дегазацией. Это критически важно для достижения сверхвысокой чистоты, необходимой для медицинских имплантатов, аэрокосмических компонентов и чувствительной электроники.

-

Коренная причина: непоследовательные результаты.

- Решение KINTEK: Благодаря полностью автоматизированной системе управления каждый параметр — от уровня вакуума до точного режима нагрева и быстрого охлаждения газом — идеально управляется и повторяется. Вы получаете одни и те же точные металлургические свойства партия за партией, год за годом.

Больше, чем идеальная отделка: раскрытие новых возможностей

Когда вы перестанете тратить ресурсы на борьбу с поверхностным загрязнением, вы сможете сосредоточиться на том, что действительно важно: инновациях и производительности. Устранение этой хронической проблемы не только сэкономит вам деньги на переделках; оно откроет новый уровень потенциала для вашей лаборатории или производственной линии.

С чистой средой вакуумной печи вы теперь можете:

- Работать с передовыми материалами: Уверенно обрабатывайте высокочувствительные материалы, такие как титан, суперсплавы и тугоплавкие металлы, не опасаясь загрязнения.

- Паять сложные сборки: Создавайте прочные, чистые и безпустотные соединения в сложных сборках, которые невозможно достичь в обычной атмосфере.

- Получать детали с конечной формой: Производите компоненты настолько чистые и точные, что они не требуют никакой постобработки, что значительно сокращает производственный цикл.

- Ускорить НИОКР: Получайте надежные, повторяемые данные из ваших испытаний материалов, что позволит вам быстрее, чем когда-либо, проверять новые конструкции и сплавы.

Решение этой постоянной проблемы — это не просто получение более блестящей детали; это повышение предсказуемости, эффективности и возможностей всей вашей операции для решения инженерных задач следующего поколения. Если вы готовы перейти от лечения симптомов к окончательному решению коренной причины ваших проблем с термической обработкой, наша команда готова помочь. Мы можем проанализировать ваши конкретные материалы и цели процесса, чтобы определить идеальное решение для вашего применения.

Давайте обсудим, как навсегда устранить окисление и раскрыть весь потенциал ваших материалов. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Связанные статьи

- Вакуумная индукционная плавильная печь: принцип работы, преимущества и области применения

- Процесс плавки и обслуживание вакуумной индукционной плавильной печи

- Вакуумная плавильная печь: исчерпывающее руководство по вакуумной индукционной плавке

- Вакуумные лабораторные печи для перспективных исследований материалов

- Вакуумная индукционная плавильная печь или дуговая плавильная печь: выбор подходящего оборудования для вашего процесса