Понимание вакуумно-левитационной индукционной плавильной печи

Ознакомьтесь с компонентами вакуумной левитационной индукционной плавильной печи, включая корпус печи, среднечастотный источник питания, вакуумную систему, систему охлаждения и систему электрического управления. Узнайте, как каждый элемент способствует повышению эффективности и точности процессов выплавки металлов.

Вакуумные индукционные плавильные печи (VIM) прошли путь от специализированной обработки экзотических сплавов до более распространенного использования в различных отраслях промышленности, включая производство нержавеющей стали и других металлов. Эти печи работают в условиях вакуума, обеспечивая точный контроль над процессом плавки.

Как работает вакуумная индукционная печь?

Материал загружается в индукционную печь под вакуумом, где подается напряжение для начала плавления. Для достижения необходимой производительности плавки добавляются дополнительные заряды. Расплавленный металл подвергается рафинированию в условиях вакуума, при этом вносятся корректировки для достижения точного химического состава расплава.

Основные компоненты и функции

Помимо корпуса печи и вакуумной системы, вакуумная индукционная плавильная печь оснащена такими важными компонентами, как источник питания средней частоты, электрическая система управления и система охлаждения. Эти компоненты работают вместе, обеспечивая подачу энергии для плавки, предотвращая перегрев и обеспечивая целостность конструкции.

Вспомогательные компоненты, такие как передаточные тележки, механизмы дверей печи и смотровые окна, могут быть добавлены в зависимости от конкретных технологических требований. В случае применения оборудования с высоким содержанием примесей для поддержания чистоты металла необходима система газовых фильтров.

Преимущества вакуумных индукционных плавильных печей

Компактная структура печей VIM, в которой только плавильная часть заключена в вакуумную камеру, позволяет лучше контролировать уровень вакуума и сократить время откачки. Такие функции, как электромагнитное перемешивание, обеспечивают равномерное перемешивание добавляемых элементов во всем расплавленном бассейне, поддерживая постоянную температуру.

Включение фильтрующих перегородок и другие меры повышают чистоту металла, уменьшая воздействие примесей. Обнаружение и устранение вакуумных утечек упрощается благодаря меньшему объему печи, что сокращает время простоя для технического обслуживания.

Точность и контроль

Вакуумные индукционные плавильные печи обеспечивают точный контроль температуры с помощью передовых электрических систем управления. Пользователи могут наблюдать за процессом плавки в режиме реального времени, обеспечивая точность и последовательность. Централизованная система охлаждения регулирует температуру плавления, повышая контроль над процессом и качество продукции.

Применение и гибкость

Печи VIM выпускаются в различных размерах, от небольших устройств, подходящих для экспериментов с граммами, до более крупных моделей для промышленного производства. Такая универсальность позволяет пользователям изменять размеры партий в соответствии с их конкретными потребностями.

Устранение газов и предотвращение окисления

Одним из основных преимуществ вакуумной индукционной плавки является удаление газов из расплавленных металлов. Этот процесс предотвращает быстрое окисление, обеспечивая чистоту и качество конечного продукта.

В заключение следует отметить, что вакуумные индукционные плавильные печи играют важную роль в современных процессах выплавки металлов, обеспечивая точный контроль, повышенную чистоту и гибкость производства.

Эффективность и гибкость

Ознакомьтесь с ассортиментом предлагаемых вакуумных печей - от небольших установок, подходящих для партий граммов, до более крупных печей, рассчитанных на партии различных размеров. Поймите, как эта универсальность позволяет пользователям оптимизировать производственные процессы.

Передовая автоматизация и управление:

Наши вакуумные печи оснащены передовыми системами автоматизации и контроля, что позволяет вам точно управлять процессом и контролировать его. Удобный интерфейс позволяет без труда программировать и настраивать различные параметры, обеспечивая оптимальную производительность и эффективность. Благодаря данным и диагностике в режиме реального времени вы можете принимать обоснованные решения, выявлять аномалии и оптимизировать производственные процессы для достижения максимальной производительности.

Энергоэффективность и устойчивость:

Вакуумные конструкции

Вакуумные печи для низкотемпературной обработки могут быть периодического или непрерывного действия, автономными, интегрированными в системы непрерывных вакуумных печей или отдельным "модулем", входящим в состав сотовой системы. Например, базовая схема работы вакуумной печи периодического действия выглядит следующим образом:

- Механические вакуумные насосы, дополнительно оснащенные воздуходувками, создают уровень вакуума до 1,3 x 10-3 мбар (0,001 торр), при этом обычным является 6,7 x 10-3 мбар (0,005 торр). Обычно это достигается в течение 10-30 минут после начала цикла, в зависимости от размера насосных систем и характера загрязнений, присутствующих на рабочей нагрузке.

- Затем блок заполняется в диапазоне от отрицательного давления 66,7 x 101 мбар (500 торр) до положительного давления 0,10 бар (1,5 psig) инертным газом, таким как азот, аргон или смесь азота и водорода (не более 3%), и начинается нагрев.

- Двойные циклы откачки часто оказываются выгодными для ускорения общего времени цикла. После достижения заданного значения и выдержки при температуре начинается цикл охлаждения.

Особенности вакуумных печей

Вакуумные печи KinTek обеспечивают точный контроль температуры, отличную однородность температуры и широкий спектр применения для лабораторий, университетов и любого мелкосерийного производства, использующего промышленные модели печей.

Каждая стандартная и специализированная вакуумная печь обладает следующими характеристиками и преимуществами:

- Превосходная точность и равномерность температуры

- Энергоэффективная изоляция из керамического волокна

- Функция безопасности с автоматическим отключением

Вакуумные печи по индивидуальному заказу

Приобретите высокотемпературную вакуумную печь, созданную специально для удовлетворения ваших потребностей. Опытные и компетентные представители компании KinTek помогут вам спроектировать или изготовить печь на заказ в соответствии с вашими точными спецификациями или потребностями.

Благодаря широкому набору функций и опций наши вакуумные печи обеспечивают эффективность и гибкость, необходимые для широкого спектра лабораторных и мелкосерийных применений.

Точный контроль температуры

Узнайте, как электрическая система управления вакуумных индукционных плавильных печей обеспечивает точный контроль температуры на протяжении всего процесса плавки. Изучите роль системы охлаждения в поддержании оптимальной температуры плавления и предотвращении окисления.

Индукционный нагрев - это процесс, при котором индуцированные вихревые токи нагревают проводящие материалы. Такой нагрев можно использовать для плавления металлов и получения сплавов. Вакуумно-индукционная плавка предлагает привлекательное сочетание контролируемой атмосферы (вакуум или инертный газ) и точного контроля над процессом плавки.

Описание вакуумной печи для спекания

Вакуумная печь для спекания - это тип печи, в которой нагретые изделия подвергаются спеканию в вакуумной среде. Эта печь имеет решающее значение в различных промышленных процессах, особенно в порошковой металлургии.

Процесс спекания очень чувствителен к колебаниям температуры. Отклонение всего на несколько градусов Цельсия может существенно повлиять на качество конечного продукта. Поэтому необходим строгий контроль за температурой спекания, при этом отклонения обычно не превышают заданного диапазона от ±3℃ до ±5℃.

Преимущества вакуумного индукционного оборудования

По сравнению с традиционными методами плавки, вакуумное индукционное оборудование предлагает значительные преимущества в управлении процессом. Благодаря достижениям в области компьютерных технологий современные вакуумные индукционные печи оснащаются интеллектуальными системами управления, которые упрощают операции, снижают трудозатраты и повышают точность.

Будущие разработки интеллектуальных систем управления еще больше расширят возможности вакуумного индукционного оборудования. Эти системы позволят точно контролировать температуру плавки, автоматизировать добавление сплавов через заданные промежутки времени и оптимизировать весь процесс плавки. Кроме того, интеграция комплексного сбора данных и анализа в режиме реального времени позволит операторам принимать обоснованные решения и оптимизировать параметры процесса во время плавки.

Компоненты вакуумной индукционной плавильной печи

Вакуумная индукционная плавильная печь состоит из нескольких основных компонентов, в том числе:

- Корпус вакуумной печи: Обеспечивает камеру, в которой происходит плавка в условиях вакуума или контролируемой атмосферы.

- Мощность средней частоты: Обеспечивает энергию, необходимую для индукционного нагрева.

- Вакуумная система: Поддерживает необходимый уровень вакуума в камере печи.

- Система охлаждения: Предотвращает перегрев и поддерживает оптимальную температуру плавления.

- Система электрического управления: Обеспечивает точный контроль температуры и общее управление печью.

Ключевые особенности и преимущества

- Точный контроль температуры: Электрическая система управления обеспечивает точное регулирование температуры плавления, повышая качество и стабильность конечного продукта.

- Удаление газа: Вакуумная среда удаляет газы из расплавленных металлов, предотвращая быстрое окисление и сохраняя целостность сплава.

- Гибкие размеры партий: Вакуумные печи доступны в различных размерах, что позволяет использовать различные партии от небольших до крупных промышленных установок.

- Централизованная система охлаждения: Система охлаждения эффективно отводит тепло, поддерживая стабильную рабочую температуру и продлевая срок службы оборудования.

В заключение следует отметить, что вакуумные индукционные плавильные печи обеспечивают непревзойденную точность и контроль в процессах выплавки металлов. Благодаря использованию передовых технологий и интеллектуальных систем управления эти печи способствуют эффективному производству, обеспечивают качество продукции и прокладывают путь для будущих достижений в области металлургии.

Принцип работы и историческое значение

Раскройте исторические корни технологии вакуумной индукционной плавки, проследив ее происхождение в аэрокосмической и металлургической промышленности. Узнайте, как эта технология развивалась, чтобы стать краеугольным камнем в производстве высокоэффективных сплавов для различных применений.

Вакуумно-индукционная плавка: Путь к передовым материалам

Вакуумная индукционная плавка (VIM) является ключевой технологией в металлургии, особенно в производстве специализированных и экзотических сплавов. Изначально разработанная для обработки суперсплавов, она расширила спектр своего применения, включив в себя нержавеющие стали и различные другие металлы. Это расширение во многом обусловлено растущим спросом на современные материалы в различных отраслях промышленности.

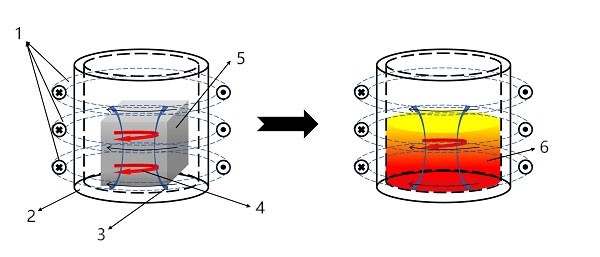

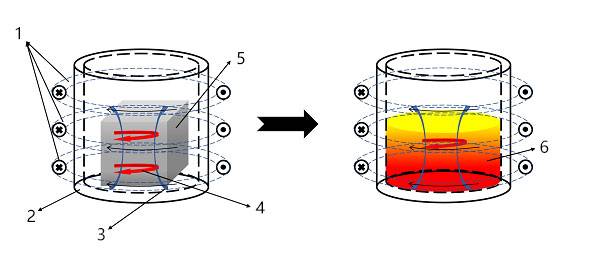

Процесс вакуумно-индукционной плавки

В основе VIM лежит принцип плавления металлов в условиях вакуума, при этом основным источником энергии служит электромагнитная индукция. Процесс подразумевает создание электрических вихревых токов в металле, чему способствует индукционная катушка с переменным током. Эти токи, в свою очередь, вызывают нагрев, что в конечном итоге приводит к расплавлению металлической шихты.

Стремительное развитие технологии VIM связано с поиском высокотемпературных сплавов в аэрокосмической промышленности. Эти материалы, необходимые для аэрокосмического, ракетного, ракетно-космического и атомного энергетического оборудования, потребовали инноваций в процессах плавки. Печи VIM стали одним из решений, позволяющих выплавлять сплавы на основе никеля, железа и кобальта в условиях вакуума. Такая среда эффективно снижает присутствие таких элементов, как O2, N2 и H2, обеспечивая удаление неметаллических включений и вредных примесей, таких как Pb, Bi, Sb, Cu, Sn и Te.

Области применения вакуумно-индукционной плавки

Универсальность VIM распространяется на различные области применения в металлургии:

- Рафинирование высокочистых металлов и сплавов.

- Производство электродов для процессов переплавки.

- Производство палочек для мастер-сплавов, необходимых для таких процедур, как литье по выплавляемым моделям.

- Литье критических компонентов для авиационных двигателей.

Историческая эволюция

Генезис вакуумной индукционной плавки восходит к 1920 году, когда появился первый прототип. По своей сути VIM использует электромагнитную индукцию для наведения вихревых токов в проводниках, тем самым нагревая и расплавляя металл. За прошедшие десятилетия эта технология нашла незаменимое применение как в аэрокосмической, так и в ядерной отраслях, стимулируя прогресс в материаловедении и машиностроении.

В целом, вакуумно-индукционная плавка является свидетельством человеческой изобретательности, способствуя производству материалов, которые питают современные технологические чудеса. От скромных истоков до нынешнего статуса краеугольного камня металлургических инноваций, VIM продолжает формировать ландшафт передового производства материалов.

Применение в различных отраслях промышленности

Ознакомьтесь с широким спектром применения технологии вакуумной индукционной плавки в аэрокосмической промышленности, электронике, энергетике и других отраслях. Поймите, как эта технология улучшает свойства и качество материалов, необходимых для передовой инженерии и производства.

Технология вакуумной индукционной плавки (VIM) претерпела значительное развитие. Изначально разработанная для обработки специализированных и экзотических сплавов, сегодня она становится все более распространенной, поскольку современные материалы находят все более широкое применение. Изначально технология VIM использовалась для обработки таких материалов, как суперсплавы, но в настоящее время ее применение расширилось и включает в себя нержавеющую сталь и различные другие металлы.

Быстрое развитие технологии VIM тесно связано со спросом на высокотемпературные сплавы в таких отраслях, как аэрокосмическая, ракетная, ракетостроительная и атомная энергетика. Суперсплавы, имеющие решающее значение для этих применений, в значительной степени выигрывают от возможностей печей VIM.

Принцип работы вакуумных индукционных печей

В вакуумной индукционной печи материал загружается под вакуумом, и подается энергия для расплавления шихты. Для достижения желаемой производительности расплава производятся дополнительные загрузки, и расплавленный металл рафинируется в условиях вакуума. Этот процесс позволяет точно регулировать химический состав расплава до достижения желаемого состава.

Преимущества вакуумной индукционной плавки

-

Высокая чистота и качество: VIM позволяет получать материалы высокой чистоты и качества. Вакуумная среда исключает риск загрязнения кислородом, азотом и другими газами, присутствующими в атмосфере. В результате получается более чистый и однородный расплав, лишенный вредных включений и примесей, которые могут повлиять на механические свойства.

-

Контролируемая атмосфера: Внутри вакуумной камеры атмосфера строго контролируется, в нее вводятся только определенные газы при точном давлении. Такой уровень контроля позволяет точно управлять химическим составом расплавляемого материала и предотвращает нежелательное окисление или реакции с окружающими газами.

Вакуумные индукционные плавильные печи занимают центральное место в области вакуумной металлургии, играя важную роль в производстве сплавов и специальных сталей, необходимых для аэрокосмической, ракетной, ракетно-космической, атомной и электронной промышленности. Примечательно, что значительная часть продукции в этих отраслях производится с использованием технологии VIM.

Различные материалы, включая нержавеющую сталь, жаропрочную сталь, сверхвысокопрочную сталь, инструментальную сталь, подшипниковую сталь, магнитные материалы, эластичные сплавы и сплавы расширения, выплавляются в вакуумных индукционных плавильных печах для обеспечения оптимальных характеристик и качества. Эти печи улучшают способность к горячей обработке и механические свойства суперсплавов на основе никеля, кобальта и железа, что делает их незаменимыми в передовых инженерных и производственных процессах.

Преимущества перед традиционными методами

Технология вакуумно-индукционной плавки является одним из лучших методов выплавки металлов благодаря своим многочисленным преимуществам перед традиционными подходами. Если сравнить ее эффективность, экологичность и чистоту материала с традиционными методами, становится очевидным, почему вакуумно-индукционная плавка находит все большее применение в различных отраслях промышленности.

Энергоэффективность и экологическая устойчивость

Технология вакуумной индукционной плавки (VIM) представляет собой значительный скачок вперед в области энергоэффективности и экологической устойчивости по сравнению с традиционными методами плавки. В отличие от традиционных методов, VIM работает в вакууме, что минимизирует потери тепла и снижает потребление энергии. Такое эффективное использование энергии не только снижает производственные затраты, но и способствует экологизации производства за счет сокращения выбросов углекислого газа и энергетических отходов.

Чистота и качество материала

Одним из важнейших преимуществ VIM является возможность получения материалов исключительной чистоты и качества. Вакуумная среда исключает присутствие кислорода, азота и других газов, которые могут загрязнить расплавленный металл. В результате VIM производит более чистые и однородные расплавы, лишенные вредных примесей и включений. Такая чистота повышает механические свойства и общие эксплуатационные характеристики получаемых материалов, делая их очень востребованными в различных областях применения.

Контролируемая атмосфера

В вакуумной камере оборудования VIM атмосфера тщательно контролируется, что позволяет точно регулировать состав газа и давление. Вводя только определенные газы при точном давлении, VIM обеспечивает жесткий контроль над химическим составом расплавленного материала, сводя к минимуму риск нежелательного окисления или реакции с окружающими газами. Такой уровень контроля очень важен для получения сплавов с неизменными свойствами и минимизации потерь материала.

Эффективность и гибкость процесса

Помимо экологических и качественных преимуществ, VIM обеспечивает непревзойденную эффективность и гибкость процесса. Его быстрые циклы нагрева и равномерный нагрев металлических шихт значительно повышают производительность и снижают количество брака. Более того, универсальность VIM позволяет с легкостью плавить различные металлы и сплавы, способствуя быстрой смене материалов и обеспечивая немедленную остановку в случае необходимости. Такая гибкость производства повышает операционную эффективность и адаптируемость к изменяющимся производственным требованиям.

Применение и перспективы на будущее

Широкое распространение технологии вакуумной индукционной плавки в различных отраслях промышленности свидетельствует о ее огромном потенциале и универсальности. Начиная с небольших экспериментальных исследований и заканчивая крупномасштабным промышленным производством, VIM доказала свою эффективность и надежность. Простота эксплуатации и быстрые температуры плавления делают ее предпочтительным выбором для производителей, стремящихся к точности и последовательности в своих производственных процессах. По мере развития технологий ожидается, что применение VIM будет расширяться и дальше, способствуя инновациям и повышению эффективности процессов выплавки и рафинирования металлов.

Вакуумное спекание: Повышение эффективности и качества

В дополнение к вакуумной индукционной плавке вакуумное спекание становится еще одним важным процессом для повышения эффективности и качества продукции при производстве металлов. Спекание металлических порошков при температурах ниже температуры плавления в вакуумной среде дает ряд преимуществ. Оно исключает реакции между металлами и газами, повышает плотность и снижает температуру спекания, тем самым экономя энергию и продлевая срок службы печей для спекания. В результате получаются высококачественные металлические изделия с улучшенными механическими свойствами и сниженным энергопотреблением.

В заключение следует отметить, что вакуумно-индукционная плавка и вакуумное спекание представляют собой передовые технологии, обладающие многочисленными преимуществами по сравнению с традиционными методами выплавки. От энергоэффективности и чистоты материала до гибкости процесса и экологической устойчивости - эти передовые технологии стимулируют инновации и меняют ландшафт производства металлов. По мере того как промышленность продолжает уделять первостепенное внимание устойчивости и качеству, внедрение вакуумных процессов, таких как VIM и вакуумное спекание, должно ускориться, открывая новую эру эффективности и совершенства в производстве металлов.

Ключевые особенности вакуумных индукционных плавильных печей

Вакуумные индукционные плавильные печи играют ключевую роль в металлургических процессах, предлагая целый ряд функций, предназначенных для точного контроля и повышения производительности. Ниже приводится подробное описание их ключевых компонентов и достижений:

Структурные компоненты

Печь состоит из герметичной стальной рубашки с водяным охлаждением, разработанной для поддержания требуемых условий вакуума во время обработки. В этом корпусе металл плавится в тигле, расположенном внутри индукционной катушки с водяным охлаждением. Кроме того, внутренняя часть печи обычно футеруется огнеупорами, способными выдерживать экстремальные температуры.

Усовершенствования процесса

1. Контроль окружающей среды

- Разливка расплавленного металла может осуществляться в вакууме или в среде инертного газа, что обеспечивает оптимальные условия для образования сплавов и поддержания их чистоты.

2. Дополнительные функции

- Печи могут включать в себя механизмы наклона и заливки, литейные камеры и отверстия для отбора проб, что позволяет удовлетворить разнообразные производственные потребности.

- Устройства для обработки пресс-форм обеспечивают автоматизированную или полуавтоматизированную обработку, иногда включают системы вакуумной блокировки для бесперебойной работы.

Тенденции будущего развития

Эволюция оборудования для вакуумной индукционной плавки отражает переход к многофункциональным конструкциям, способным выполнять различные технологические процессы. Предполагается, что модульные конфигурации будут доминировать, позволяя индивидуально подбирать комбинации компонентов для эффективного удовлетворения конкретных технологических требований.

Точное управление и автоматизация

Интеграция передовых технологий, таких как компьютерные системы и интеллектуальный сбор сигналов, обеспечивает точное управление процессом. Дружественные человеко-машинные интерфейсы упрощают работу, снижая трудозатраты и повышая простоту эксплуатации.

Вспомогательные системы

Помимо основных компонентов, важную роль играют вспомогательные системы, такие как источники питания, блоки управления и системы охлаждения. Эти системы обеспечивают поступление энергии для плавки и предотвращают перегрев критических компонентов.

Конструктивные соображения

Для предотвращения вакуумного разряжения необходимо уделить внимание конструктивному исполнению. Изоляция всех заряженных тел внутри корпуса печи и исключение острых кромок в конструкции индуктора имеют решающее значение для обеспечения бесперебойной работы.

Ключевые преимущества

- Плавление некоторых титановых сплавов: Вакуумные условия позволяют плавить титановые сплавы, что расширяет сферу применения печи.

- Предотвращение химических реакций: Вакуумная среда защищает расплавленные металлы и сплавы от нежелательных химических реакций с неметаллическими включениями.

- Удаление вредных газов: Состояние вакуума способствует удалению вредных растворенных газов и загрязняющих веществ из жидкого расплавленного металла, обеспечивая чистоту материала.

В заключение следует отметить, что вакуумные индукционные плавильные печи воплощают в себе универсальность и точность, способствуя прогрессу в металлургических процессах благодаря инновационному дизайну и технологической интеграции.

Экологические и эксплуатационные преимущества

Вакуумная индукционная плавка (VIM) обладает значительными экологическими и эксплуатационными преимуществами, что делает ее предпочтительным методом производства высокочистых материалов с превосходными свойствами.

Высокая чистота и качество

VIM позволяет получать материалы исключительной чистоты и качества. Работая в вакуумной среде, VIM исключает риск загрязнения атмосферными газами, такими как кислород и азот. Это обеспечивает более чистый и однородный расплав, лишенный вредных включений и примесей, которые могут нарушить механическую целостность материала. Как следствие, получаемые сплавы обладают улучшенными механическими свойствами и эксплуатационными характеристиками.

Контролируемая атмосфера

Внутри вакуумной камеры атмосфера тщательно контролируется, что позволяет точно регулировать состав газов и давление. Такой уровень контроля имеет первостепенное значение для достижения желаемого химического состава расплавленного материала и предотвращения нежелательного окисления или реакции с окружающими газами. В результате VIM позволяет получать материалы с постоянными химическими свойствами и минимальной реакционной способностью, обеспечивая превосходные эксплуатационные характеристики в различных областях применения.

Краткое описание преимуществ

Преимущества использования вакуумной индукционной плавильной печи многообразны:

-

Исключение газов: VIM работает при чрезвычайно низком давлении, обычно около 0,000001 атмосферы. Такая среда способствует удалению нежелательных газов и летучих элементов из сырья в процессе плавки, обеспечивая производство сплавов высокой чистоты.

-

Точный химический анализ: Отсутствие атмосферы в вакуумной камере позволяет осуществлять исключительный и воспроизводимый контроль химического состава расплавленных материалов. Такая точность позволяет получать сплавы с индивидуальным составом и требуемыми свойствами, повышая общую эффективность процесса и качество продукции.

-

Превосходный контроль процесса: VIM предлагает независимый контроль давления, температуры и индуктивного перемешивания, обеспечивая непревзойденный контроль процесса. Такая гибкость позволяет разрабатывать оптимизированные методы плавки, специфичные для каждого состава сплава, что еще больше повышает производительность и стабильность получаемых материалов.

Помимо экологических преимуществ, преимущества вакуумной индукционной печи распространяются на обработку различных металлов и сплавов:

- Повышение чистоты: Отсутствие загрязнения воздуха и шлака в вакуумных индукционных печах способствует получению относительно чистых сплавов с высокими эксплуатационными характеристиками.

- Удаление газов: Работа в условиях вакуума позволяет снизить содержание газов в расплавленной стали и сплавах, в результате чего получаются материалы с более низкой концентрацией газов и улучшенными свойствами.

- Предотвращение окисления: Обработка металлов в вакууме снижает риск окисления, сохраняя целостность обрабатываемого материала.

- Испарение примесей: Такие примеси, как свинец (Pb) и висмут (Bi), легче испаряются в вакууме, что облегчает очистку материала в процессе плавки.

В заключение,вакуумные индукционные плавильные печи предлагают комплексное решение для получения высокочистых материалов с превосходными эксплуатационными характеристиками, а также снижают загрязнение окружающей среды и обеспечивают эффективность процесса.

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для индукционной плавки вакуумной дугой

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

Связанные статьи

- Вакуумная индукционная плавильная печь: принцип работы, преимущества и области применения

- Исследование вакуумных печей для вольфрама: Работа, применение и преимущества

- Вакуумные лабораторные печи для перспективных исследований материалов

- Вакуумная плавильная печь: исчерпывающее руководство по вакуумной индукционной плавке

- Материаловедение с лабораторной вакуумной печью