Короче говоря, для нанесения тонких пленок вакуум необходим для решения двух фундаментальных проблем: столкновений и загрязнения. Удаляя подавляющее большинство молекул воздуха из камеры, мы создаем контролируемую среду, которая позволяет материалу для нанесения беспрепятственно достигать подложки и предотвращает нежелательные химические реакции, которые в противном случае испортили бы свойства пленки.

Основная цель вакуума при нанесении тонких пленок — создать «чистую магистраль» для перемещения материала от источника к подложке. Без него процесс был бы сродни попытке покрасить распылением во время урагана, что привело бы к загрязненной, неоднородной и функционально бесполезной пленке.

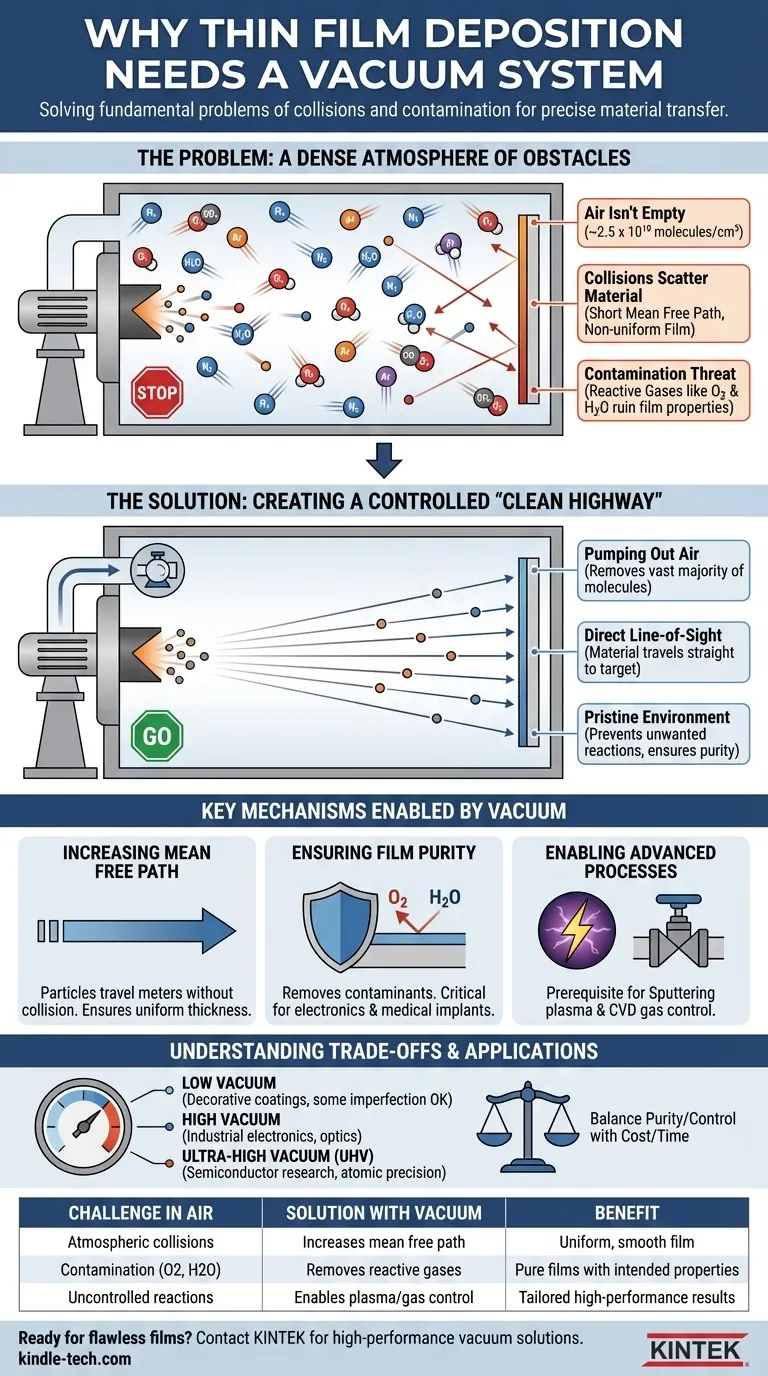

Проблема: атмосфера, полная препятствий

Чтобы понять, почему вакуум не подлежит обсуждению, вы должны сначала осознать, что воздух вокруг нас не пуст. Это плотное море частиц, враждебных к точности, необходимой для создания тонких пленок.

Воздух не пуст

Стандартное атмосферное давление является результатом постоянного движения и столкновения бесчисленного множества молекул — в основном азота, кислорода, водяного пара, аргона и углекислого газа. При таком давлении в каждом кубическом сантиметре содержится примерно 2,5 x 10¹⁹ молекул.

Влияние столкновений

В процессах нанесения, таких как распыление (sputtering) или испарение, атомы или молекулы исходного материала выбрасываются в сторону подложки. В нормальной атмосфере эти выброшенные частицы сталкивались бы с молекулами воздуха в пределах микрометров от источника.

Эти столкновения рассеивают материал для нанесения, не давая ему достичь подложки по прямой, предсказуемой траектории. Это делает невозможным создание однородной, гладкой пленки. Среднее расстояние, которое частица может пройти до столкновения, известно как средняя длина свободного пробега, и вакуум необходим для того, чтобы сделать этот путь достаточно длинным, чтобы пересечь камеру.

Угроза загрязнения

Даже если бы часть материала достигла подложки, она была бы катастрофически загрязнена. Особую проблему представляют реактивные газы, такие как кислород и водяной пар.

Они легко вступают в реакцию с горячей, свежей поверхностью растущей пленки и самой подложкой, образуя нежелательные оксиды и другие соединения. Это загрязнение полностью изменяет предполагаемые электрические, оптические и механические свойства пленки, делая ее бесполезной для высокопроизводительных применений, таких как полупроводники или медицинские имплантаты.

Решение: создание контролируемой среды

Вакуумная система предназначена не просто для удаления воздуха; она предназначена для полного контроля над средой нанесения. Откачивая атмосферные газы, мы обеспечиваем физику, необходимую для роста высококачественной пленки.

Увеличение средней длины свободного пробега

Снижая давление внутри камеры, мы резко уменьшаем количество молекул-«препятствий». Это увеличивает среднюю длину свободного пробега атомов нанесения с нанометров до многих метров — намного больше, чем расстояние от источника до подложки.

Это обеспечивает траекторию прямой видимости, позволяя материалу равномерно и предсказуемо покрывать подложку. Это основа для создания пленок с однородной толщиной.

Обеспечение чистоты пленки

Откачка камеры удаляет реактивные загрязнители, такие как кислород и вода. Это создает первозданную среду, в которой растущая пленка состоит только из предполагаемого исходного материала.

Эта чистота имеет решающее значение. Для микропроцессора даже несколько случайных атомов кислорода могут вывести из строя транзистор. Для медицинского имплантата чистая, биосовместимая оболочка необходима для безопасности.

Обеспечение контроля плазмы и газа

Для многих передовых методов нанесения, таких как распыление и химическое осаждение из газовой фазы (CVD), вакуум является необходимым условием. Распыление требует среды низкого давления для воспламенения и поддержания плазмы, которая используется для бомбардировки исходного материала.

В CVD вакуум сначала создается для продувки камеры от загрязнителей. Затем специфические газы-прекурсоры вводятся при очень точных, низких давлениях. Вакуум позволяет точно контролировать парциальное давление каждого реагента, что определяет химическую реакцию и конечный состав пленки.

Понимание компромиссов

Хотя это и необходимо, внедрение вакуумной системы влечет за собой собственные практические и экономические соображения. Требуемый уровень вакуума напрямую связан с чувствительностью применения.

Уровень вакуума в сравнении с применением

Не все процессы требуют сверхвысокого вакуума (UHV).

- Низкий вакуум: Часто достаточен для более простых процессов, таких как декоративные покрытия на пластике, где допустимы некоторые несовершенства.

- Высокий вакуум (HV): Стандарт для большинства промышленных электронных компонентов, оптических покрытий и металлизации.

- Сверхвысокий вакуум (UHV): Абсолютно необходим для чувствительных исследований, молекулярно-лучевой эпитаксии (MBE) и производства полупроводников, где загрязнение на атомном уровне может привести к отказу устройства.

Сложность и стоимость системы

Достижение и поддержание вакуума добавляет значительные затраты и сложность. Системы включают дорогостоящие компоненты, такие как турбомолекулярные насосы, ионные насосы, крионасосы, вакуумные камеры и точные датчики. Чем выше требуемый вакуум, тем сложнее и дороже становится система.

Время процесса и пропускная способность

Откачка камеры до низкого давления требует времени. Это «время откачки» может составлять значительную часть общего цикла процесса, напрямую влияя на пропускную способность производства. Существует постоянный инженерный компромисс между качеством, достигаемым за счет лучшего вакуума, и скоростью, требуемой производством.

Принятие правильного решения для вашей цели

Решение об уровне вакуума всегда зависит от желаемого результата. Вы должны сбалансировать потребность в чистоте и контроле с ограничениями по стоимости и времени.

- Если ваш основной акцент — максимальная чистота и атомная точность (например, исследования полупроводников): Вы должны инвестировать в систему сверхвысокого вакуума (UHV) для минимизации всех источников загрязнения.

- Если ваш основной акцент — высокопроизводительное промышленное нанесение покрытий (например, твердые покрытия на инструментах): Наиболее практичным выбором будет надежная система высокого вакуума (HV), которая уравновешивает время откачки с достаточной чистотой.

- Если ваш основной акцент — нанесение сложных соединений с помощью CVD: Ваша система должна отдавать приоритет точному контролю расхода газа и давления в среде высокого вакуума.

В конечном счете, контроль среды нанесения с помощью вакуума является самым важным фактором, определяющим конечное качество и производительность вашей тонкой пленки.

Сводная таблица:

| Проблема в воздухе | Решение с вакуумом | Преимущество |

|---|---|---|

| Атмосферные столкновения рассеивают частицы | Увеличивает среднюю длину свободного пробега для прямого прохождения по прямой видимости | Однородное, гладкое нанесение пленки |

| Загрязнение кислородом, водяным паром | Удаляет реактивные газы для первозданной среды | Чистые пленки с заданными электрическими/оптическими свойствами |

| Неконтролируемые реакции газов | Обеспечивает точный контроль плазмы/газа (например, при распылении/CVD) | Настраиваемый состав пленки и высокопроизводительные результаты |

Готовы получить безупречные тонкие пленки? KINTEK специализируется на высокопроизводительных вакуумных системах и лабораторном оборудовании, адаптированном для процессов нанесения, таких как распыление, CVD и испарение. Независимо от того, занимаетесь ли вы производством полупроводников, оптическими покрытиями или разработкой медицинских устройств, наши решения обеспечивают чистоту, точность и контроль, требуемые вашими исследованиями или производством. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс нанесения тонких пленок!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Электрический гидравлический вакуумный термопресс для лаборатории

- Безмасляный мембранный вакуумный насос для лабораторного и промышленного использования

- Циркуляционный водокольцевой вакуумный насос для лабораторного и промышленного использования

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок