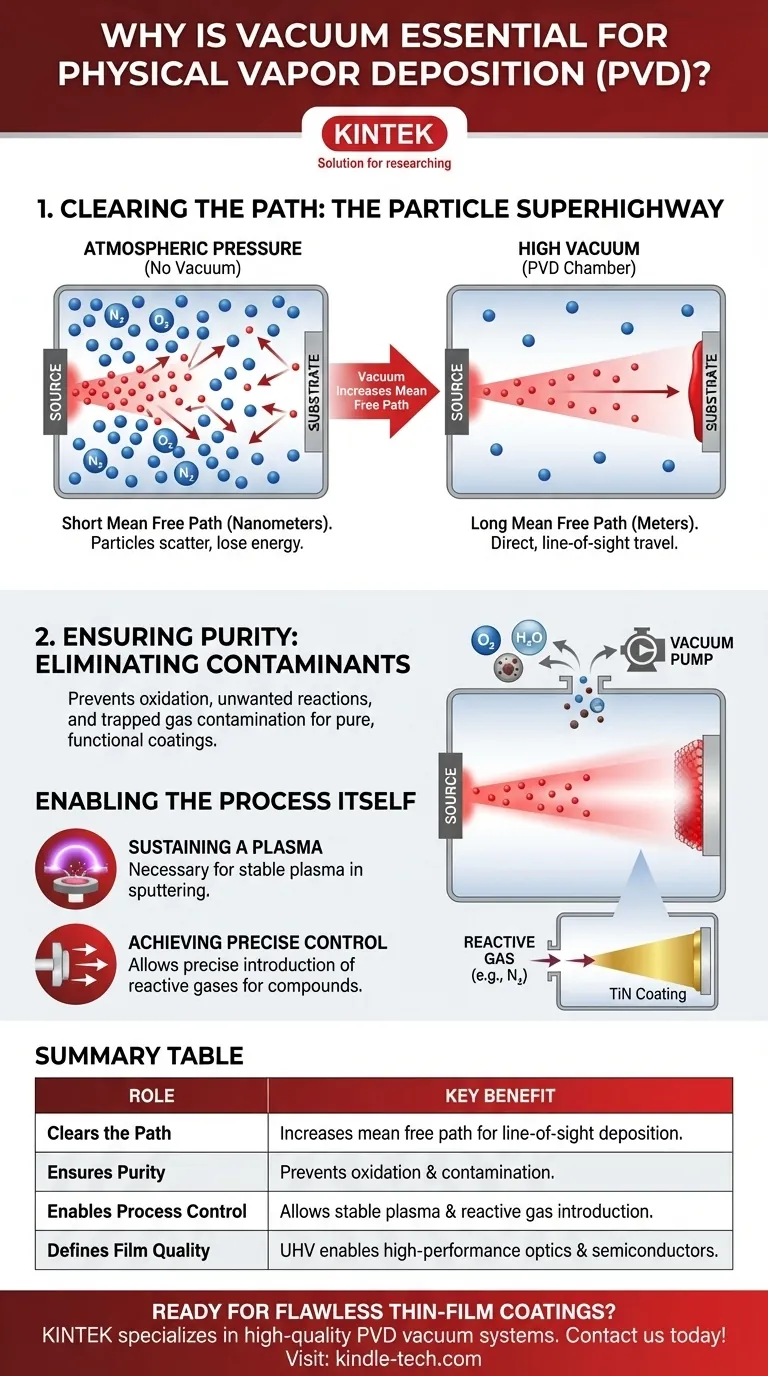

Короче говоря, вакуум требуется при физическом осаждении из паровой фазы (PVD) для достижения двух основных целей. Во-первых, он удаляет атмосферные газы, которые в противном случае сталкивались бы с испаренным покрывающим материалом и рассеивали бы его, не давая ему достичь подложки. Во-вторых, он устраняет загрязнители, такие как кислород и водяной пар, которые вступали бы в реакцию с горячим паром и внедрялись бы в тонкую пленку, нарушая ее чистоту, структуру и характеристики.

Основная цель вакуума в PVD — не просто создать пустое пространство, а спроектировать высококонтролируемую среду. Эта среда гарантирует, что частицы покрытия движутся по прямой линии от источника к подложке, и обеспечивает химическую чистоту и структурную целостность конечной пленки.

Первая критическая роль: Очистка пути

Основная проблема любого процесса нанесения покрытий — это доставка материала покрытия от его источника к детали, которую необходимо покрыть (подложке). Вакуум — единственный практический способ сделать это путешествие возможным.

Понимание длины свободного пробега

Длина свободного пробега — это среднее расстояние, которое может пройти отдельная частица до столкновения с другой частицей. Эта концепция является центральной для понимания необходимости вакуума.

При нормальном атмосферном давлении воздух невероятно плотен от молекул азота, кислорода и других газов. Длина свободного пробега чрезвычайно мала — в нанометровом диапазоне.

Проблема атмосферного давления

Если бы вы попытались испарить материал на открытом воздухе, новообразованные частицы пара почти мгновенно столкнулись бы с молекулами воздуха. Они рассеялись бы в случайных направлениях, потеряли бы свою энергию и никогда не достигли бы подложки с необходимой направленностью или силой для формирования когерентной пленки.

Вакуумное решение: Супермагистраль для частиц

Откачивая воздух из камеры, мы резко уменьшаем количество присутствующих молекул газа. Это увеличивает длину свободного пробега с нанометров до метров.

Высокий вакуум эффективно создает чистую, беспрепятственную «супермагистраль». Это позволяет испаренным частицам покрытия двигаться по прямой, видимой траектории непосредственно от источника к подложке, обеспечивая эффективный и целенаправленный процесс нанесения покрытия.

Вторая критическая роль: Обеспечение чистоты

Качество тонкой пленки определяется ее чистотой. Атмосферные газы являются главной угрозой для создания чистых, функциональных покрытий.

Устранение нежелательных реакций

Материал, испаряемый в процессе PVD, часто имеет очень высокую температуру и, следовательно, очень реактивен.

Если в камере присутствуют блуждающие молекулы кислорода или водяного пара, они легко вступают в реакцию с горячим металлическим паром. Это приводит к образованию нежелательных оксидов и гидридов внутри пленки, изменяя ее предполагаемые электрические, оптические или механические свойства.

Предотвращение атмосферного загрязнения

Помимо химических реакций, атмосферные газы могут просто захватываться или внедряться в растущую пленку. Это загрязнение нарушает кристаллическую структуру пленки, создавая дефекты, которые могут поставить под угрозу ее целостность, адгезию и производительность.

Обеспечение самого процесса PVD

Для многих распространенных методов PVD процесс просто не может работать без среды низкого давления.

Поддержание плазмы

Такие методы, как магнетронное распыление, зависят от создания плазмы, как правило, из инертного газа, такого как аргон. Эта плазма используется для бомбардировки исходного материала, выбрасывая атомы, которые затем движутся к подложке.

Невозможно зажечь и поддерживать стабильную плазму низкой энергии при атмосферном давлении. Вакуумная среда является фундаментальным требованием для работы физики процесса.

Достижение точного контроля

Вакуум обеспечивает полный контроль над атмосферой камеры. После удаления воздуха инженеры могут заполнить камеру определенным газом высокой чистоты для процесса.

Это позволяет проводить реактивное распыление, при котором газ, такой как азот, намеренно вводится в точных количествах для реакции с распыленным металлом, образуя специфическую композитную пленку, такую как нитрид титана (TiN). Такой уровень контроля невозможен без предварительного создания чистого вакуума.

Понимание компромиссов

Хотя это и необходимо, создание и поддержание вакуума сопряжено с рядом проблем, которые важно учитывать.

Стоимость и сложность

Системы высокого вакуума сложны и дороги. Они требуют ряда насосов (например, форвакуумных насосов и высоковакуумных турбомолекулярных или криогенных насосов), а также сложного оборудования, уплотнений и датчиков для достижения и поддержания требуемого низкого давления.

Время процесса и пропускная способность

Значительная часть любого цикла PVD — это «время откачки» — время, необходимое насосам для удаления воздуха и достижения заданного уровня вакуума. Это непродуктивное время напрямую влияет на общую пропускную способность и экономическую эффективность операции.

Уровень вакуума против качества пленки

«Качество» вакуума (т. е. насколько низкое давление) напрямую коррелирует с потенциальной чистотой пленки. Достижение сверхвысокого вакуума (UHV) приводит к получению самых чистых пленок, но требует значительно больше времени и более дорогостоящего оборудования, чем стандартный процесс высокого вакуума.

Соответствие вакуума вашей цели

Требуемый уровень вакуума полностью определяется областью применения и желаемыми свойствами конечной пленки.

- Если ваш основной фокус — декоративные покрытия (например, на фурнитуре): Стандартного высокого вакуума достаточно для обеспечения хорошей адгезии и предотвращения сильного обесцвечивания из-за окисления.

- Если ваш основной фокус — высокопроизводительная оптика или полупроводники: Сверхвысокий вакуум (UHV) является обязательным условием для предотвращения даже следовых количеств загрязнений, которые могут испортить оптические или электрические характеристики устройства.

- Если ваш основной фокус — создание специфических соединений (например, TiN для инструментов): Контролируемый высокий вакуум критически важен не только для удаления загрязнителей, но и для обеспечения точного введения необходимого реактивного газа.

В конечном счете, вакуум является основополагающим элементом, который превращает PVD из теоретической концепции в точную и надежную технологию производства.

Сводная таблица:

| Роль вакуума в PVD | Ключевое преимущество |

|---|---|

| Очищает путь | Увеличивает длину свободного пробега, обеспечивая осаждение по прямой видимости от источника к подложке |

| Обеспечивает чистоту | Предотвращает окисление и загрязнение газами, такими как кислород и водяной пар |

| Обеспечивает контроль процесса | Позволяет стабильно генерировать плазму и вводить реактивные газы (например, для покрытий TiN) |

| Определяет качество пленки | Сверхвысокий вакуум (UHV) обеспечивает высокопроизводительную оптику и полупроводники |

Готовы достичь безупречных тонких покрытий с помощью точного оборудования PVD? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, включая вакуумные системы, адаптированные для физического осаждения из паровой фазы. Независимо от того, работаете ли вы над декоративными покрытиями, улучшением инструментов или передовыми полупроводниками, наши решения обеспечивают чистоту, контроль и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в PVD!

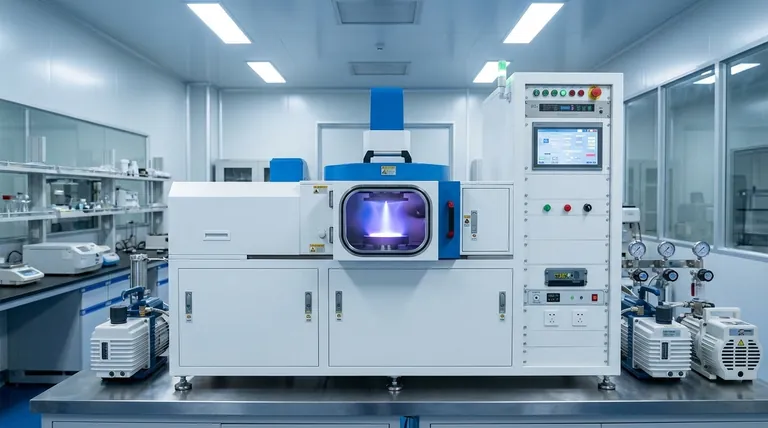

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок