В процессе нанесения тонких пленок вакуумная среда является не подлежащим обсуждению требованием. Это основополагающее условие для создания высококачественной, функциональной пленки. Вакуум выполняет две основные функции: он удаляет атмосферные газы, которые в противном случае столкнулись бы с осаждаемым материалом и заблокировали бы его, а также удаляет реактивные загрязнители, такие как кислород и водяной пар, которые химически испортили бы создаваемую пленку.

Основная функция вакуума при нанесении тонких пленок — создание контролируемой и чистой среды. Удаляя практически все остальные частицы, вакуум гарантирует, что наносимый материал может беспрепятственно достичь подложки и что на конечную пленку не повлияют нежелательные химические реакции.

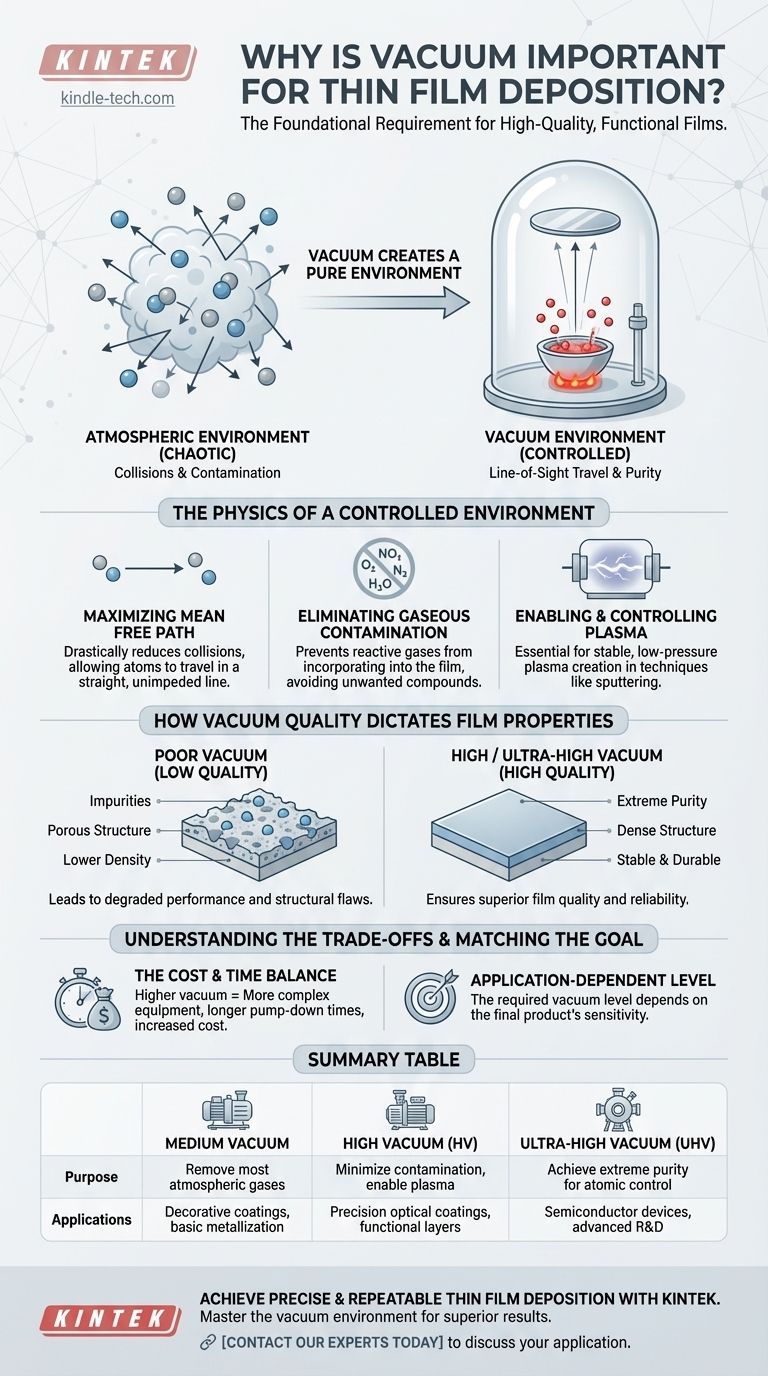

Физика контролируемой среды

Чтобы понять, почему вакуум так критичен, необходимо рассмотреть проблемы, которые он решает на молекулярном уровне. Атмосферная среда — это хаотичное, плотное море частиц, которое по своей сути враждебно к точности, необходимой для построения пленки по одному атомному слою за раз.

Максимизация средней длины свободного пробега

Средняя длина свободного пробега — это среднее расстояние, которое частица может пройти до столкновения с другой частицей. В атмосфере, в которой вы находитесь сейчас, это расстояние невероятно мало — всего около 68 нанометров.

Частица осаждаемого материала, движущаяся от источника к подложке на открытом воздухе, претерпела бы миллионы столкновений, что привело бы к ее рассеиванию и не позволило бы ей достичь цели по прямой траектории.

Создавая вакуум, мы резко уменьшаем количество молекул воздуха в камере. Это увеличивает среднюю длину свободного пробега с нанометров до многих метров, позволяя атомам осаждения двигаться по прямой, беспрепятственной линии от источника к подложке. Это известно как прямая видимость и имеет решающее значение для равномерного покрытия.

Устранение газового загрязнения

Атмосферный воздух состоит из высокореактивных газов, в основном азота, кислорода и водяного пара. Если эти молекулы присутствуют во время осаждения, они легко встраиваются в растущую пленку.

Это загрязнение создает непреднамеренные химические соединения, такие как оксиды и нитриды. Эти примеси могут катастрофически изменить желаемые свойства пленки, будь то оптические, электрические или механические. Например, нежелательный слой оксида в полупроводниковой пленке может разрушить ее проводящие свойства.

Обеспечение и контроль плазмы

Многие современные методы нанесения покрытий, такие как распыление (sputtering), зависят от создания плазмы для функционирования. Плазма — это контролируемый ионизированный газ (часто аргон), который используется для выброса материала из мишени.

Невозможно создать и поддерживать стабильную плазму процесса при низком давлении в атмосферных условиях. Вакуумная камера необходима в первую очередь для удаления атмосферных газов, а затем для введения очень малого, точного количества желаемого технологического газа. Уровень вакуума дает оператору точный контроль над плотностью, давлением и энергией плазмы.

Как качество вакуума определяет свойства пленки

Качество конечной пленки прямо пропорционально качеству вакуума. Разница между «плохим» вакуумом и «высоким» или «сверхвысоким» вакуумом может быть разницей между функциональным устройством и полным провалом.

Влияние на чистоту пленки

Уровень вакуума определяет чистоту нанесенной пленки. При более низком качестве вакуума будет присутствовать больше остаточных молекул газа (например, воды). Эти молекулы будут включаться в качестве примесей, ухудшая характеристики.

Для таких применений, как производство полупроводников или прецизионная оптика, часто требуется сверхвысокий вакуум (СВВ) для достижения крайней чистоты, необходимой для правильного функционирования устройства.

Влияние на структуру пленки

Присутствие остаточных молекул газа влияет не только на чистоту, но и на физическую структуру пленки. Столкновения между атомами осаждения и молекулами газа снижают энергию прибывающих атомов.

Эта более низкая энергия может привести к тому, что пленка станет менее плотной, более пористой и будет иметь более высокое внутреннее напряжение. Чистая среда высокого вакуума гарантирует, что атомы достигают подложки с заданной энергией, способствуя росту плотной, стабильной и долговечной структуры пленки.

Понимание компромиссов

Хотя лучший вакуум, как правило, приводит к получению лучшей пленки, его достижение сопряжено с практическими и экономическими компромиссами.

Более высокий вакуум против более высокой стоимости и времени

Достижение более высоких уровней вакуума требует более сложного и дорогостоящего оборудования, такого как турбомолекулярные или криогенные насосы.

Кроме того, время, необходимое для удаления все большего числа молекул из камеры — известное как «время откачки» — увеличивается экспоненциально. Для промышленного масштаба производства необходимо найти баланс между требуемым качеством пленки и пропускной способностью системы нанесения покрытий.

Технологический газ против остаточного газа

В таких процессах, как распыление или химическое осаждение из паровой фазы (CVD), в вакуумную камеру намеренно вводится определенный технологический газ. Цель состоит в том, чтобы среда камеры определялась этим контролируемым газом, а не нежелательными остаточными атмосферными газами.

Основная задача вакуумной системы — удалить «плохие» газы (воздух, вода), чтобы «хороший» газ (например, аргон) мог выполнять свою функцию чисто и предсказуемо.

Соответствие вакуума вашей цели

Необходимый уровень вакуума полностью зависит от применения тонкой пленки.

- Если ваш основной фокус — декоративные покрытия: Допустим вакуум более низкого качества, поскольку незначительные примеси вряд ли повлияют на внешний вид.

- Если ваш основной фокус — прецизионные оптические покрытия: Высокий вакуум критически важен для предотвращения загрязнения, которое приведет к поглощению или рассеиванию света пленкой, ухудшая оптические характеристики.

- Если ваш основной фокус — полупроводниковые приборы: Сверхвысокий вакуум (СВВ) часто является обязательным условием для достижения крайней чистоты, необходимой для надежных электрических свойств.

В конечном счете, овладение вакуумной средой является ключом к контролю качества, производительности и повторяемости ваших нанесенных тонких пленок.

Сводная таблица:

| Уровень вакуума | Ключевая цель | Типичные применения |

|---|---|---|

| Средний вакуум | Удаление большинства атмосферных газов | Декоративные покрытия, базовая металлизация |

| Высокий вакуум (ВВ) | Минимизация загрязнения, обеспечение плазменных процессов | Прецизионные оптические покрытия, функциональные слои |

| Сверхвысокий вакуум (СВВ) | Достижение крайней чистоты для контроля на атомном уровне | Полупроводниковые приборы, передовые НИОКР |

Достигайте точного и воспроизводимого нанесения тонких пленок с KINTEK

Освоение вакуумной среды — основа успешного нанесения тонких покрытий. Независимо от того, разрабатываете ли вы полупроводники, прецизионную оптику или функциональные покрытия, правильное оборудование имеет решающее значение для контроля чистоты, структуры и производительности.

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для всех ваших потребностей в вакууме и нанесении покрытий. Наш опыт гарантирует, что у вас будут надежные инструменты, необходимые для достижения превосходных результатов в вашей лаборатории.

Готовы оптимизировать процесс нанесения тонких пленок? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, как решения KINTEK могут улучшить ваши исследования и производство.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству