Высокий вакуум создается в камере термического напыления по двум основным причинам: чтобы обеспечить испаряемому материалу четкий, беспрепятственный путь к мишени и подготовить идеально чистую поверхность для осаждения материала. Без вакуума испаряемые атомы сталкивались бы с молекулами воздуха, рассеивая их и препятствуя равномерному покрытию, в то время как загрязненная поверхность привела бы к отслаиванию новой пленки или появлению значительных дефектов.

Основная цель вакуума состоит не просто в удалении воздуха, а в создании строго контролируемой среды. Он превращает хаотичное, наполненное загрязнителями пространство камеры при атмосферном давлении в безупречную среду, где отдельные атомы могут предсказуемо перемещаться и идеально связываться, обеспечивая качество, чистоту и адгезию конечной пленки.

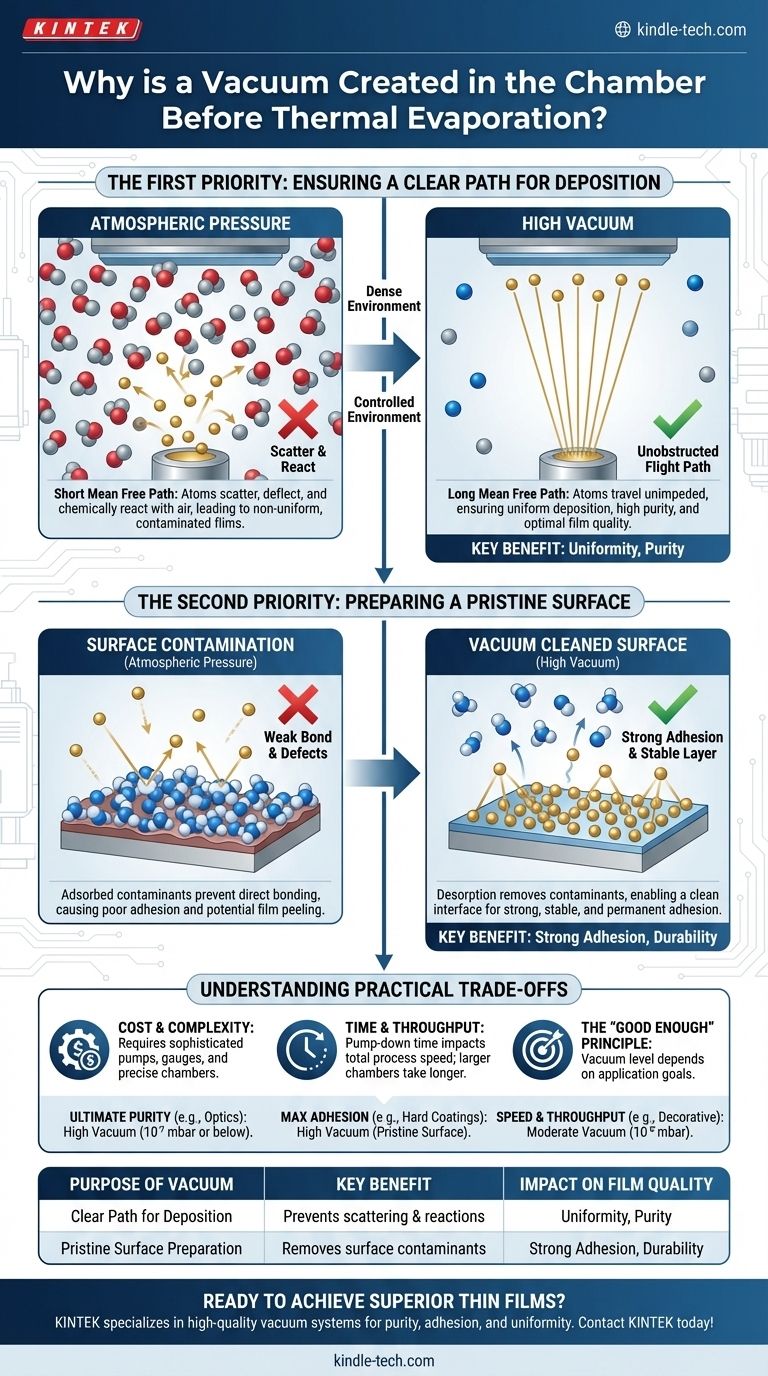

Первый приоритет: Обеспечение беспрепятственного пути для осаждения

Чтобы понять, почему путь должен быть беспрепятственным, нам нужно подумать о пути одного испаряемого атома. При атмосферном давлении этот путь был бы невозможен.

Концепция средней длины свободного пробега

Средняя длина свободного пробега — это среднее расстояние, которое атом или молекула может пройти до столкновения с другой.

В плотной среде нормального атмосферного давления это расстояние невероятно коротко — на нанометровом уровне. Испаряемый атом даже не начал бы свой путь, прежде чем был бы сбит с курса.

Удаляя почти все молекулы газа, высокий вакуум значительно увеличивает среднюю длину свободного пробега, делая ее намного больше, чем расстояние между источником материала и целевой подложкой.

Предотвращение нежелательных столкновений и реакций

Беспрепятственный путь критически важен для получения высококачественной пленки. Столкновения с остаточными молекулами газа (такими как азот или кислород) имеют два отрицательных эффекта.

Во-первых, столкновение рассеивает испаряемый атом, отклоняя его от прямолинейного пути. Это приводит к получению неоднородной пленки с более низкой плотностью.

Во-вторых, горячий, реакционноспособный испаряемый материал может химически реагировать с остаточными газами в полете. Например, чистый металл может образовывать нежелательный оксид, загрязняя конечную пленку и изменяя ее свойства. Высокий вакуум минимизирует эти загрязнители до приемлемого уровня.

Второй приоритет: Подготовка безупречной поверхности

Даже если атомы прибывают идеально, их приземление имеет не меньшее значение. Поверхность, которая кажется чистой невооруженным глазом, на молекулярном уровне представляет собой хаотичный ландшафт адсорбированных загрязнителей.

Проблема загрязнения поверхности

При атмосферном давлении каждая поверхность покрыта тонким слоем молекул из воздуха, в основном парами воды, азотом и кислородом.

Этот слой загрязнения действует как барьер, препятствуя образованию прочной, прямой связи между прибывающими атомами испаряемого материала и самой подложкой.

Как вакуум очищает подложку

Создание вакуума помогает этим нежелательным молекулам десорбироваться или высвобождаться с поверхности, эффективно очищая ее на молекулярном уровне.

Этот процесс гарантирует, что когда испаряемые атомы прибывают, они попадают на действительно чистую подложку, готовую образовать прямую, прочную связь.

Влияние на адгезию и качество пленки

Конечная цель — пленка, которая прочно прилипает и выполняет свою функцию.

Чистая, подготовленная в вакууме поверхность обеспечивает сильную адгезию и образование стабильного, хорошо структурированного слоя. Без этого осажденная пленка, вероятно, имела бы плохую адгезию, что привело бы к ее легкому отслаиванию или шелушению.

Понимание практических компромиссов

Хотя создание и поддержание высокого вакуума является важным, оно включает в себя важные соображения, которые влияют на стоимость, время и сложность процесса.

Стоимость и сложность

Высоковакуумные системы требуют сложного и дорогостоящего оборудования, включая несколько типов насосов (например, форвакуумные и турбомолекулярные насосы), манометры и точно спроектированную камеру. Эксплуатация и обслуживание этого оборудования требуют специальных знаний.

Время и пропускная способность

Откачка камеры от атмосферного давления до высокого вакуума (например, 10⁻⁶ мбар) не происходит мгновенно. Это «время откачки» может составлять значительную часть общего времени процесса, напрямую влияя на пропускную способность производства. Большие камеры или материалы, выделяющие газы (дегазация), увеличат это время.

Принцип «достаточно хорошо»

Требуемый уровень вакуума полностью зависит от применения. Типичный диапазон от 10⁻⁵ до 10⁻⁷ мбар отражает это. Декоративное металлическое покрытие на пластике может требовать только умеренного вакуума, в то время как оптическое покрытие для прецизионной линзы потребует гораздо более высокого вакуума для обеспечения чистоты и производительности.

Правильный выбор для вашей цели

Уровень вакуума, на который вы ориентируетесь, должен быть напрямую связан с желаемыми характеристиками вашей конечной пленки.

- Если ваш основной акцент делается на максимальной чистоте и производительности (например, оптика, полупроводники): Ваш приоритет — более высокий вакуум (более низкое давление, 10⁻⁷ мбар или ниже), чтобы минимизировать загрязнители и обеспечить бесстолкновительный путь.

- Если ваш основной акцент делается на максимальной адгезии и долговечности (например, твердые покрытия): Ваш приоритет — обеспечение безупречной подложки, что означает, что высокий вакуум является обязательным для удаления поверхностных загрязнителей.

- Если ваш основной акцент делается на скорости и высокой пропускной способности (например, декоративные покрытия): Умеренный вакуум (около 10⁻⁵ мбар) может быть достаточным, обеспечивая баланс между приемлемым качеством пленки и более быстрым временем обработки.

В конечном итоге, контроль вакуума является основным методом контроля фундаментального качества и целостности вашей осажденной пленки.

Сводная таблица:

| Назначение вакуума | Ключевое преимущество | Влияние на качество пленки |

|---|---|---|

| Беспрепятственный путь для осаждения | Предотвращает рассеяние и реакции | Однородность, чистота |

| Подготовка безупречной поверхности | Удаляет поверхностные загрязнители | Сильная адгезия, долговечность |

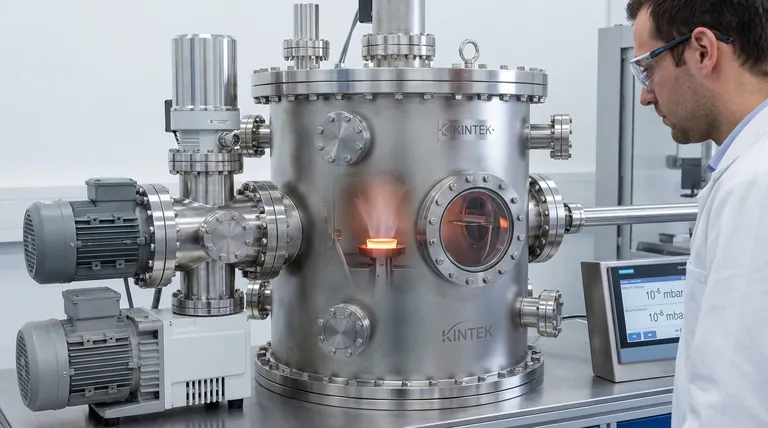

Готовы получить превосходные тонкие пленки с помощью процесса термического напыления? Правильная вакуумная среда имеет решающее значение для успеха. В KINTEK мы специализируемся на высококачественном лабораторном оборудовании, включая вакуумные системы и компоненты для термического напыления, чтобы помочь вам достичь чистоты, адгезии и однородности, требуемых вашими приложениями. Позвольте нашим экспертам подобрать оптимальное решение для конкретных потребностей вашей лаборатории. Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какие металлы наиболее часто используются в горячей зоне вакуумной печи? Откройте для себя ключ к высокочистой обработке

- При какой температуре испаряется молибден? Понимание его высокотемпературных пределов

- Каковы области применения вакуумных печей? Достижение чистоты и точности при высокотемпературной обработке

- Что происходит с теплом, выделяющимся в вакууме? Освоение термического контроля для получения превосходных материалов

- Почему высокотемпературная вакуумная термообработка критически важна для стали Cr-Ni? Оптимизация прочности и целостности поверхности