По своей сути, вакуумная печь используется для высокотемпературных процессов термообработки, где предотвращение химических реакций с атмосферными газами имеет решающее значение. Ее основные применения включают пайку сложных узлов, спекание порошковых металлов, а также отжиг или закалку высокоэффективных сплавов. Эти процессы необходимы в таких отраслях, как аэрокосмическая промышленность, производство медицинских устройств и производство высококачественных инструментов.

Вакуумная печь — это не просто более горячая печь; это высококонтролируемая среда. Она выбирается среди других методов термообработки, когда абсолютная чистота материала и точный контроль над его конечными свойствами важнее скорости обработки или первоначальной стоимости оборудования.

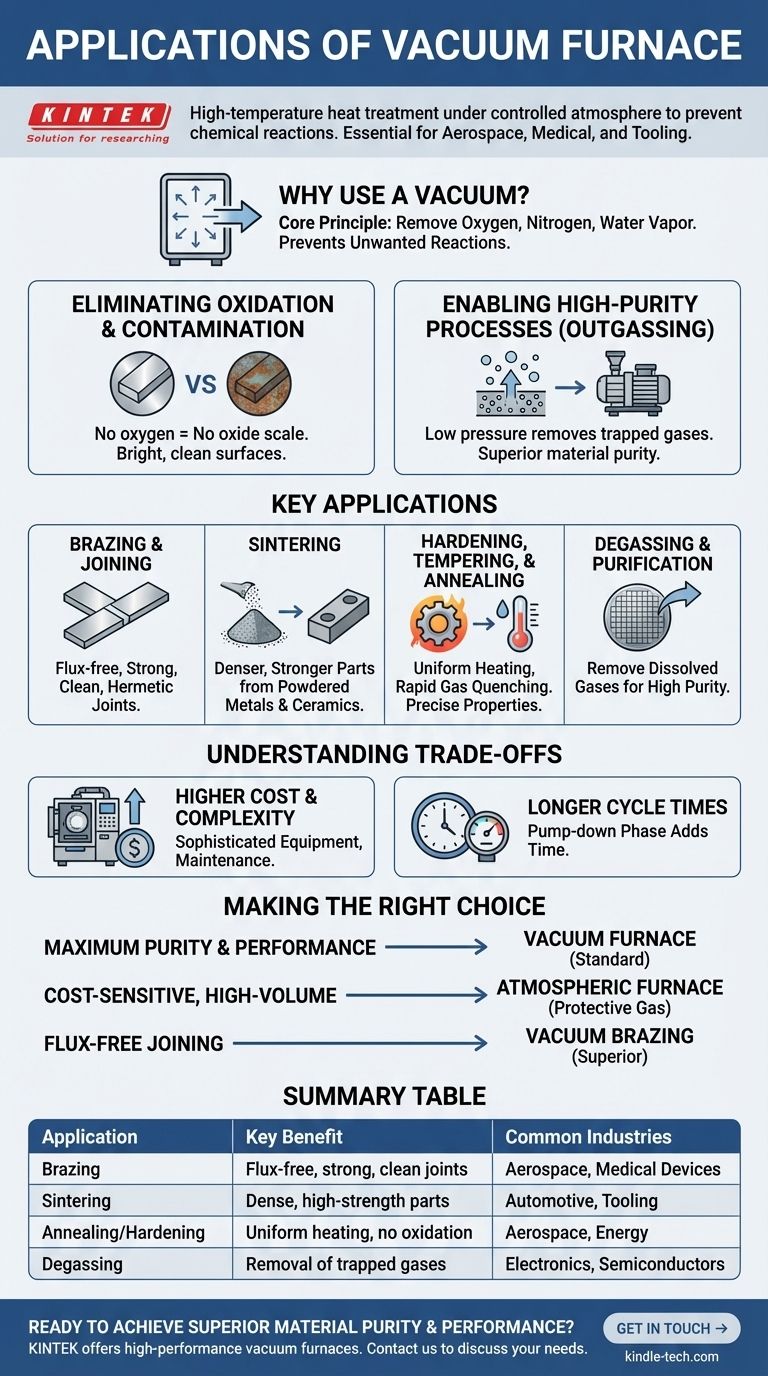

Основной принцип: Зачем использовать вакуум?

Основное назначение вакуумной печи — удаление атмосферы (в основном кислорода, азота и водяного пара) из нагревательной камеры. Это простое действие по удалению воздуха открывает несколько критических преимуществ обработки, предотвращая нежелательные химические реакции при высоких температурах.

Устранение окисления и загрязнения

При нагревании металлы легко реагируют с кислородом воздуха, образуя на поверхности слой оксидной пленки. Это окисление может испортить чистоту поверхности детали, изменить ее размеры и создать слабое место.

Вакуумная среда эффективно устраняет кислород, позволяя нагревать материалы до экстремальных температур, сохраняя при этом их яркость, чистоту и отсутствие поверхностных загрязнений.

Обеспечение высокочистых процессов

Помимо предотвращения загрязнения, вакуум может активно очищать материалы. Среда низкого давления способствует выделению захваченных газов и других летучих примесей изнутри материала, процесс, известный как дегазация.

Эти нежелательные элементы затем удаляются вакуумной насосной системой, что приводит к получению конечного продукта с более высокой чистотой и превосходными эксплуатационными характеристиками.

Ключевые области применения, обусловленные основными преимуществами

Контролируемая, чистая среда вакуумной печи делает ее идеальным выбором для требовательных применений, где целостность материала не подлежит обсуждению.

Пайка и соединение

Пайка использует припой для соединения двух компонентов. В обычной атмосфере оксиды на поверхностях компонентов препятствовали бы правильному смачиванию и соединению припоя, требуя агрессивных химических флюсов.

Вакуумная пайка устраняет необходимость во флюсе, поскольку нетронутые, без оксидов поверхности позволяют припою свободно течь и создавать исключительно прочное, чистое и герметичное соединение. Это критически важно для аэрокосмических компонентов и медицинских имплантатов.

Спекание порошковых металлов и керамики

Спекание — это процесс сплавления мелких частиц с использованием тепла, чуть ниже их точки плавления. Он используется для создания твердых компонентов из порошковых металлов или керамики.

Использование вакуума предотвращает задерживание газов между частицами и гарантирует отсутствие примесей во время нагрева. Это приводит к получению более плотной, прочной конечной детали, что важно для изготовления режущих инструментов, автомобильных компонентов и пористых фильтров.

Закалка, отпуск и отжиг

Эти процессы изменяют микроструктуру металла для достижения желаемых механических свойств, таких как твердость, прочность или пластичность. Вакуумная печь обеспечивает два ключевых преимущества.

Во-первых, она обеспечивает исключительную равномерность температуры, гарантируя равномерный нагрев всей детали. Во-вторых, возможность выполнения быстрого газового охлаждения (заполнение камеры инертным газом, таким как аргон или азот) позволяет достигать точных, воспроизводимых скоростей охлаждения без риска окисления или обезуглероживания поверхности.

Дегазация и очистка

Некоторые применения, особенно в электронике и научных исследованиях, требуют материалов, которые почти полностью свободны от растворенных газов.

Нагрев материала в глубоком вакууме является наиболее эффективным способом удаления этих захваченных газов. Это важно для компонентов, используемых в других вакуумных системах, таких как ускорители частиц или оборудование для производства полупроводников, где любое выделение газов может испортить процесс.

Понимание компромиссов

Хотя вакуумные печи мощны, они не являются универсальным решением для всех видов термообработки. Их преимущества сопряжены с определенными затратами и ограничениями.

Более высокая первоначальная стоимость и сложность

Вакуумные печи — это сложные машины, включающие вакуумные насосы, сложные системы управления и специализированные конструкции камер. Это делает их значительно более дорогими в приобретении и обслуживании, чем стандартные атмосферные печи.

Более длительное время цикла

Достижение высокого вакуума не происходит мгновенно. Фаза «откачки», когда воздух удаляется из камеры до начала нагрева, увеличивает общее время цикла процесса. Для крупносерийного производства простых деталей это может стать значительным узким местом.

Ограничения по материалам

Не все материалы подходят для вакуумной обработки. Элементы с высоким давлением паров, такие как цинк, магний, кадмий или свинец, могут превращаться в газ (испаряться) при сочетании высокой температуры и низкого давления. Это может повредить деталь и сильно загрязнить внутреннюю часть печи.

Правильный выбор для вашей цели

Решение об использовании вакуумной печи зависит от четкого понимания технических требований и экономических ограничений вашего проекта.

- Если ваша основная цель — максимальная чистота и производительность: Для критически важных применений в аэрокосмической, медицинской или оборонной промышленности, где отказ недопустим, чистая, контролируемая среда вакуумной печи является стандартом.

- Если ваша основная цель — экономичное, крупносерийное производство: Атмосферная печь, использующая защитный газ (например, азот или аргон), может быть более экономичным выбором, если допустимо небольшое поверхностное окисление или загрязнение.

- Если ваша основная цель — соединение сложных узлов без флюса: Вакуумная пайка — это превосходный метод для создания прочных, чистых и бездефектных соединений в сложных компонентах.

В конечном итоге, выбор вакуумной печи — это стратегическое решение, направленное на приоритет идеального металлургического контроля над всеми другими факторами.

Сводная таблица:

| Применение | Ключевое преимущество | Распространенные отрасли |

|---|---|---|

| Пайка | Бесфлюсовые, прочные, чистые соединения | Аэрокосмическая, медицинские устройства |

| Спекание | Плотные, высокопрочные детали из порошка | Автомобильная, инструментальная |

| Отжиг/Закалка | Равномерный нагрев, отсутствие окисления | Аэрокосмическая, энергетическая |

| Дегазация | Удаление захваченных газов для высокой чистоты | Электроника, полупроводники |

Готовы достичь превосходной чистоты и производительности материалов в вашей лаборатории?

В KINTEK мы специализируемся на высокопроизводительных вакуумных печах, разработанных для самых требовательных применений в аэрокосмической промышленности, производстве медицинских устройств и исследованиях передовых материалов. Наше оборудование обеспечивает точный контроль температуры, обработку без загрязнений и надежные результаты для пайки, спекания, отжига и многого другого.

Свяжитесь с нами сегодня, чтобы обсудить, как вакуумная печь KINTEK может расширить возможности вашей лаборатории и обеспечить качество, которое требуют ваши проекты.

Свяжитесь с нашими экспертами →

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Каково применение катализатора в процессе пиролиза? Достижение точности и контроля для получения более качественного масла

- Почему точность контроля температуры печи для термообработки имеет решающее значение для 2024Al/Gr/SiC? Повышение прочности материала

- Почему необходимо строго контролировать охлаждение и давление при спекании IZO? Предотвращение термического удара и разрушения керамики

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта

- Какова максимальная температура вакуумной печи? Расширяя термические пределы для передовых материалов

- Что такое вакуумная твердость? Раскройте потенциал превосходных характеристик материалов с помощью вакуумной обработки

- Делает ли нагревание сталь прочнее? Раскройте максимальную прочность с помощью контролируемой термообработки

- Почему медные фольговые электроды необходимо подвергать высокотемпературной сушке в вакуумной печи? Оптимизация сборки ячеек Li6PS5Cl