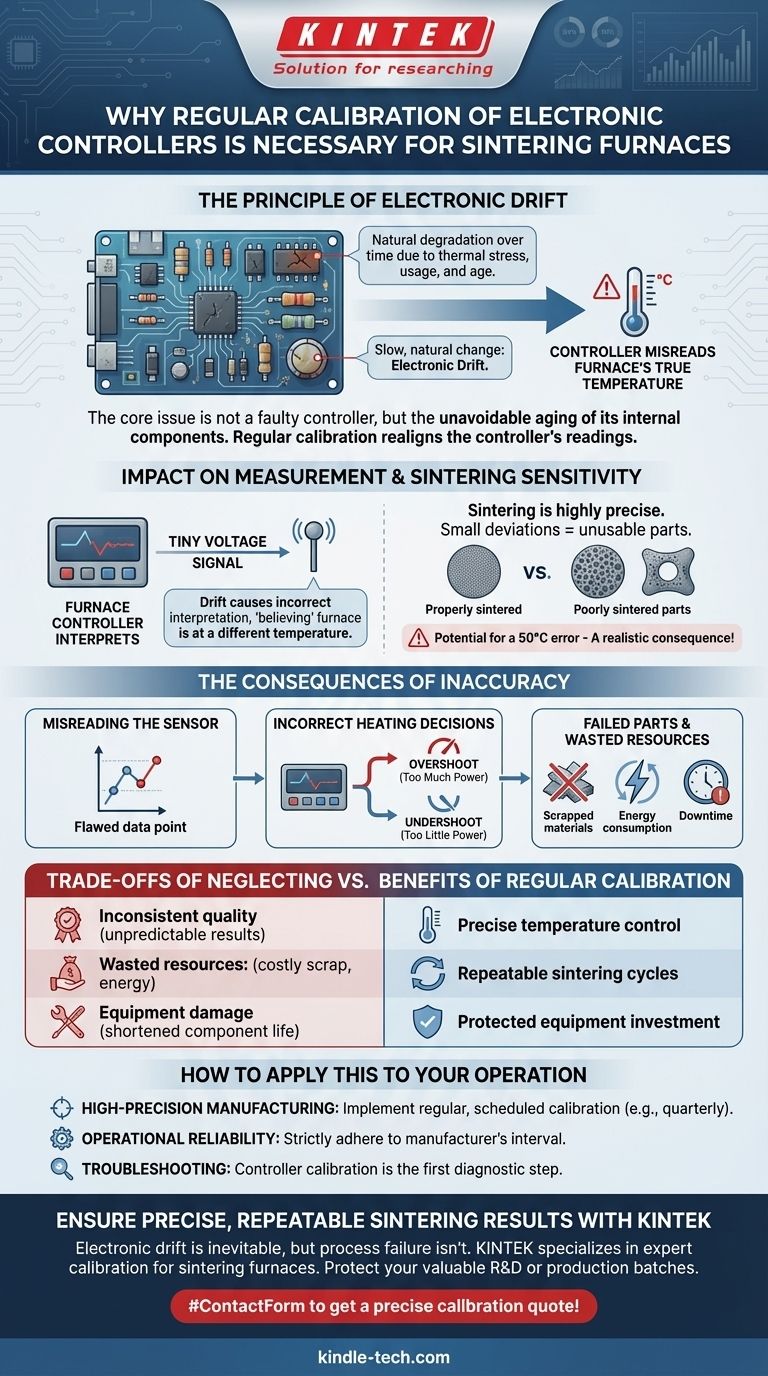

Регулярная калибровка необходима для спекательных печей, поскольку электронные компоненты контроллера со временем естественным образом изнашиваются. Этот износ, известный как электронный дрейф, приводит к тому, что контроллер неправильно считывает фактическую температуру печи, вызывая неточные и нестабильные циклы нагрева. Без калибровки эта ошибка может стать значительной, потенциально отклоняясь от заданного значения до 50°C.

Основная проблема заключается не в неисправном контроллере, а в неизбежном старении его внутренних компонентов. Регулярная калибровка — это необходимое техническое обслуживание, которое приводит показания контроллера в соответствие с реальностью, обеспечивая целостность и повторяемость вашего критически важного процесса спекания.

Принцип электронного дрейфа

Что такое "дрейф"?

Электронные компоненты, такие как резисторы и конденсаторы, не являются идеально стабильными в течение всего срока службы. Их физические свойства незначительно изменяются из-за таких факторов, как термический стресс, использование и возраст.

Это медленное, естественное изменение называется электронным дрейфом. Это присущая характеристика аппаратного обеспечения, из которого состоит контроллер вашей печи.

Влияние на измерение

Контроллер печи не измеряет температуру напрямую. Он интерпретирует крошечный сигнал напряжения (милливольты), посылаемый от датчика, обычно термопары.

Внутренние компоненты контроллера образуют опорную цепь для интерпретации этого сигнала. По мере дрейфа этих компонентов интерпретация контроллером этого постоянного сигнала становится неточной. Он начинает "верить", что печь находится при другой температуре, чем на самом деле.

Почему спекание так чувствительно

Спекание — это высокоточный термический процесс. Окончательная плотность, прочность и точность размеров материала зависят от поддержания определенных температур в течение точных периодов времени.

Даже небольшое отклонение от требуемого температурного профиля может привести к недоспеченным деталям (пористым, слабым) или переспеченным деталям (деформированным, с чрезмерным ростом зерна), делая всю партию непригодной.

Последствия неточности

Неверное считывание датчика

Весь процесс управления начинается с показаний температуры. Если эта первоначальная точка данных неверна из-за дрейфа контроллера, каждое последующее действие контроллера будет основано на ошибочной информации.

Неправильные решения по нагреву

На основе этих ошибочных данных контроллер будет подавать слишком большую или слишком малую мощность на нагревательные элементы.

Если контроллер думает, что печь холоднее, чем есть на самом деле, он будет подавать больше мощности, что приведет к перегреву целевой температуры. Если он думает, что печь горячее, он будет подавать меньше мощности, что приведет к недогреву.

Предупреждение о 50°C

Возможность ошибки в 50°C — это не редкий худший сценарий; это реалистичное следствие пренебрежения техническим обслуживанием. Ошибка такого масштаба катастрофична для любого контролируемого процесса спекания, гарантируя брак деталей.

Компромиссы при пренебрежении калибровкой

Стоимость нестабильного качества

Неоткалиброванный контроллер приводит к непредсказуемым и неповторяющимся результатам. Детали, произведенные на одной неделе, могут иметь совершенно иные свойства материала, чем детали, произведенные на следующей неделе, даже при точно таких же настройках. Это вносит основной переменный фактор, который подрывает контроль качества.

Риск растраты ресурсов

Каждый неудачный цикл спекания приводит к растрате трех критически важных ресурсов: дорогостоящего сырья, значительного количества энергии и ценного производственного времени. Стоимость одной забракованной партии часто превышает стоимость надлежащей калибровки.

Потенциальный ущерб оборудованию

Постоянная работа печи при более высокой температуре, чем предполагалось, может значительно сократить срок службы дорогостоящих компонентов, таких как нагревательные элементы и огнеупорная изоляция, что приведет к преждевременному выходу из строя и дорогостоящему ремонту.

Как применить это к вашей работе

Ваш подход к калибровке должен быть намеренной частью вашей стратегии обеспечения качества и профилактического обслуживания.

- Если ваш основной фокус — высокоточное производство и контроль качества: Внедрите регулярную, запланированную калибровку (например, ежеквартально или раз в полгода) с использованием сертифицированного, прослеживаемого эталонного прибора.

- Если ваш основной фокус — эксплуатационная надежность и минимизация простоев: Строго соблюдайте рекомендованный производителем интервал калибровки, указанный в руководстве пользователя вашей печи.

- Если вы устраняете неполадки, связанные с нестабильными результатами продукции: Калибровка контроллера должна быть вашим первым диагностическим шагом перед проверкой материалов или других переменных процесса.

Рассмотрение калибровки контроллера как неотъемлемой части вашего протокола технического обслуживания является наиболее эффективным способом гарантировать точность и надежность вашей спекательной печи.

Сводная таблица:

| Аспект | Влияние отсутствия калибровки | Преимущество регулярной калибровки |

|---|---|---|

| Точность температуры | Отклонения до 50°C от заданного значения | Поддерживает точный контроль температуры |

| Стабильность процесса | Непредсказуемые, неповторяющиеся результаты | Гарантирует повторяемость циклов спекания |

| Качество продукции | Недоспеченные или переспеченные детали | Обеспечивает конечную плотность и прочность деталей |

| Эксплуатационные расходы | Растрата материалов, энергии и времени | Предотвращает брак партий и экономит ресурсы |

| Срок службы оборудования | Преждевременный выход из строя нагревательных элементов | Защищает ваши инвестиции в печь |

Убедитесь, что ваша спекательная печь обеспечивает точные, повторяемые результаты.

Электронный дрейф неизбежен, но сбой процесса — нет. KINTEK специализируется на поддержании точности вашего лабораторного оборудования. Наши экспертные услуги по калибровке спекательных печей используют сертифицированные, прослеживаемые приборы для перенастройки вашего контроллера, устранения температурных ошибок и защиты ваших ценных партий для НИОКР или производства.

Не позволяйте неоткалиброванному контроллеру ставить под угрозу ваше качество и растрачивать ресурсы. Свяжитесь с нашими экспертами по лабораторному оборудованию сегодня, чтобы запланировать калибровку и обеспечить целостность вашего процесса спекания.

#ContactForm чтобы получить точную смету на калибровку!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий