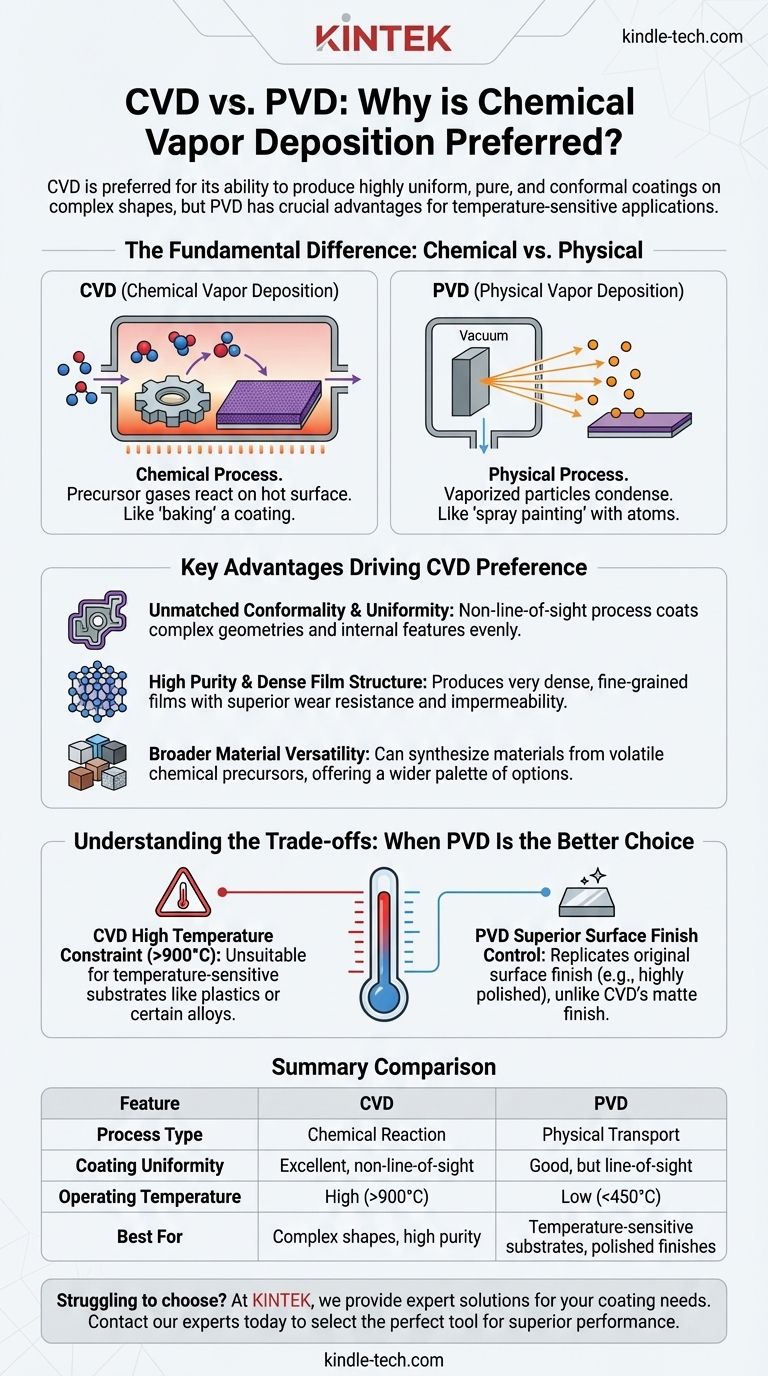

Во многих промышленных условиях химическое осаждение из газовой фазы (CVD) предпочтительнее физического осаждения из паровой фазы (PVD) благодаря его уникальной способности создавать высокооднородные, чистые и конформные покрытия на сложных формах. В отличие от процессов PVD, требующих прямой видимости, CVD использует химическую реакцию прекурсорных газов, которая может проникать и равномерно покрывать замысловатые поверхности, глубокие отверстия и внутренние элементы, часто при более низкой эксплуатационной стоимости для крупносерийного производства.

Выбор между CVD и PVD — это не вопрос универсального превосходства, а критически важное инженерное решение. Основной компромисс заключается в исключительной укрывистости и качестве пленки CVD по сравнению с критически важной низкотемпературной обработкой и репликацией поверхности при PVD.

Фундаментальное различие: Химическая реакция против Физического переноса

Чтобы понять, почему один метод выбирают вместо другого, необходимо сначала уяснить их принципиально разные механизмы.

Что такое химическое осаждение из газовой фазы (CVD)?

CVD — это химический процесс. Прекурсорные газы подаются в реакционную камеру, где подложка нагревается до высокой температуры.

Эти газы разлагаются и вступают в реакцию на горячей поверхности, образуя новый твердый материал в виде тонкой пленки. Представьте это как «запекание» покрытия на поверхности; ингредиенты (газы) химически преобразуются для создания конечного слоя.

Что такое физическое осаждение из паровой фазы (PVD)?

PVD — это физический процесс. Он происходит в вакууме, где твердый исходный материал («мишень») бомбардируется энергией, вызывая выброс атомов или молекул.

Эти испаренные частицы затем движутся по прямой линии и конденсируются на подложке, физически наращивая слой покрытия слой за слоем. Это больше похоже на «распыление» атомами; в самом покрывающем материале не происходит химических изменений.

Ключевые преимущества, обусловливающие предпочтение CVD

Химическая природа CVD дает ему несколько явных преимуществ, которые делают его предпочтительным методом для определенных, требовательных применений.

Непревзойденная конформность и однородность

Поскольку CVD зависит от газа, заполняющего всю камеру, это не процесс, требующий прямой видимости. Реактивный газ может проникать и равномерно покрывать сложные геометрии, острые углы и внутренние каналы с исключительной однородностью.

PVD, будучи физическим процессом, требующим прямой видимости, с трудом покрывает области, которые не находятся в непосредственной видимости от источника мишени, что приводит к более тонким или отсутствующим покрытиям в «затененных» областях.

Высокая чистота и плотная структура пленки

Процесс CVD может давать пленки чрезвычайно высокой чистоты. Получающиеся покрытия часто очень плотные, мелкозернистые и более твердые, чем материалы, полученные другими методами.

Это обеспечивает превосходные эксплуатационные характеристики, включая повышенную износостойкость и непроницаемость.

Более широкая универсальность материалов

CVD может использоваться с широким спектром элементов и соединений, включая те, которые очень трудно испарить для использования в процессе PVD.

Если материал может быть синтезирован из летучего химического прекурсора, его, вероятно, можно осадить с помощью CVD, что открывает более широкий спектр материальных возможностей для инженеров.

Экономичность и высокая скорость осаждения

Для многих применений системы CVD могут быть более экономичными и обеспечивать более высокие скорости осаждения, чем PVD, что делает их хорошо подходящими для крупномасштабного производства.

Понимание компромиссов: Когда PVD — лучший выбор

Утверждать универсальное предпочтение CVD было бы ошибкой. Его главный недостаток — тепло — делает PVD превосходным и иногда единственным выбором во многих распространенных сценариях.

Критическое ограничение температуры

Самое большое ограничение CVD — это высокая температура обработки, которая может достигать 900°C и выше. Этот экстремальный нагрев делает его совершенно непригодным для подложек, чувствительных к температуре.

Материалы, такие как пластик, алюминиевые сплавы или любая предварительно закаленная сталь, которая размягчится от тепла, не могут быть покрыты методом CVD. Здесь гораздо более низкие рабочие температуры PVD (часто ниже 450°C) делают его очевидным и необходимым выбором.

Превосходный контроль качества поверхности

Покрытия PVD физически воспроизводят исходную отделку поверхности подложки. Если вы покрываете высокополированную деталь с помощью PVD, вы получите высокополированное покрытие.

Покрытия CVD, напротив, обычно дают матовую или слегка шероховатую поверхность из-за механизма роста кристаллов. Достижение полированного вида требует постобработки после нанесения покрытия, что увеличивает время и затраты.

Безопасность и простота эксплуатации

Многие прекурсорные газы, используемые в CVD, являются токсичными, легковоспламеняющимися или коррозионными, что создает значительные проблемы для обращения с материалами, их хранения и соблюдения норм безопасности.

Процессы PVD, как правило, используют твердые, инертные мишени, что делает эксплуатацию значительно более безопасной и процедурно простой.

Сделайте правильный выбор для вашего применения

Ваше окончательное решение должно определяться материалом подложки и основной целью производительности.

- Если ваша основная цель — нанесение покрытий на сложные геометрии или достижение высочайшей чистоты: CVD — очевидный выбор благодаря его не требующему прямой видимости характеру и процессу химической реакции.

- Если ваша основная цель — нанесение покрытий на термочувствительные материалы, такие как пластик или некоторые сплавы: PVD — ваш единственный жизнеспособный вариант, поскольку его низкотемпературный процесс не повредит подложку.

- Если ваша основная цель — сохранение высокополированной отделки поверхности: PVD превосходит, поскольку он напрямую воспроизводит исходную отделку подложки без необходимости дополнительной полировки.

- Если ваша основная цель — безопасность оператора и простота процесса: PVD представляет меньше опасностей и, как правило, является более простым в управлении процессом, чем CVD.

В конечном счете, понимание основного механизма — химической реакции против физического переноса — является ключом к выбору правильного инструмента для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | CVD (Химическое осаждение из газовой фазы) | PVD (Физическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Химическая реакция | Физический перенос |

| Однородность покрытия | Отличная, не требует прямой видимости | Хорошая, но требует прямой видимости |

| Рабочая температура | Высокая (часто >900°C) | Низкая (часто <450°C) |

| Лучше всего подходит для | Сложные формы, высокая чистота | Термочувствительные подложки, полированные поверхности |

| Основное ограничение | Высокая температура повреждает некоторые материалы | Испытывает трудности с глубокими отверстиями и внутренними элементами |

Испытываете трудности с выбором подходящей технологии нанесения покрытий для конкретных материалов и геометрии вашей лаборатории?

В KINTEK мы специализируемся на предоставлении экспертных решений для потребностей вашего лабораторного оборудования, включая передовые системы нанесения покрытий. Независимо от того, требует ли ваш проект высокотемпературных, конформных возможностей CVD или низкотемпературной точности PVD, наша команда поможет вам выбрать идеальный инструмент для обеспечения превосходной производительности и эффективности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и узнать, как лабораторное оборудование KINTEK может улучшить ваши результаты исследований и производства.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- Какова роль аргона в ХОС? Освоение точного контроля осаждения тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов