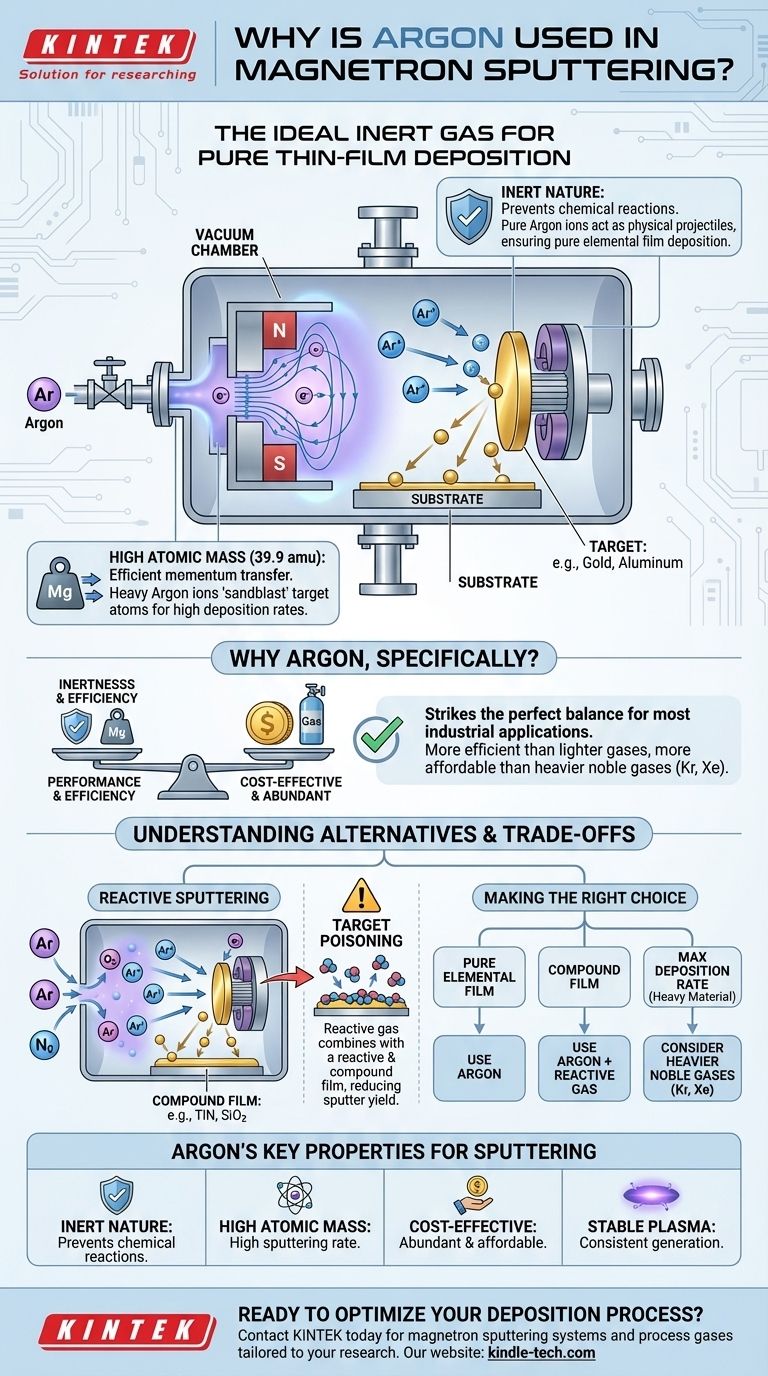

По своей сути, аргон используется в магнетронном распылении, потому что это инертный газ с относительно высокой атомной массой. Его инертность предотвращает химическое взаимодействие с материалом мишени, обеспечивая осаждение чистой пленки, в то время как его масса позволяет его ионам эффективно «пескоструить» атомы с поверхности мишени с высокой эффективностью.

Выбор газа при распылении — это не просто создание плазмы; это фундаментальное решение, которое определяет физику выброса материала и химию получаемой пленки. Аргон является рабочей лошадкой для чисто физического осаждения, но понимание того, почему это так, позволяет освоить более сложные реактивные процессы.

Основная роль газа в распылении

Чтобы понять распространенность аргона, мы должны сначала рассмотреть роль любого газа в процессе распыления. Газ — это среда, которая превращается в инструмент для выброса материала.

Создание плазмы

Процесс начинается с подачи газа низкого давления, такого как аргон, в вакуумную камеру. Затем прикладывается сильное электрическое поле.

Это поле заряжает свободные электроны, которые сталкиваются с нейтральными атомами аргона. Эти столкновения достаточно энергичны, чтобы выбить электрон из атомов аргона, создавая положительно заряженные ионы аргона (Ar+) и больше свободных электронов. Это самоподдерживающееся облако ионов и электронов является плазмой.

Важность инертности

Аргон — это благородный газ, что означает его химическую инертность. Он не вступает в химические связи с другими элементами.

Это свойство критически важно для физического осаждения из паровой фазы (PVD). Цель состоит в том, чтобы физически перенести материал с мишени на подложку, не изменяя его химический состав. Использование инертного газа гарантирует, что ионы аргона действуют просто как физические снаряды, предотвращая нежелательные химические реакции на мишени или растущей пленке.

Влияние массы

Распыление — это процесс передачи импульса. Представьте это как микроскопическую игру в бильярд. Когда высокоэнергетический ион аргона ударяет по мишени, он передает свой импульс атомам мишени.

Более тяжелый ион несет больше импульса, чем более легкий, при той же энергии. Следовательно, более тяжелый ион, такой как аргон, более эффективен при выбивании или распылении атомов мишени. Это приводит к более высокой скорости осаждения, что делает процесс более эффективным.

Почему именно аргон?

Хотя существуют и другие благородные газы, аргон обеспечивает идеальный баланс производительности, стоимости и практичности для подавляющего большинства применений распыления.

Баланс производительности и стоимости

Аргон обеспечивает отличное сочетание инертности и достаточной атомной массы (39,9 а.е.м.) для эффективного распыления большинства материалов.

Хотя более тяжелые благородные газы, такие как криптон (Kr) или ксенон (Xe), обеспечивали бы еще более высокие скорости распыления из-за их большей массы, они значительно реже встречаются и дороже. Обилие аргона в атмосфере (почти 1%) делает его гораздо более экономичным для промышленного использования.

Стабильное образование плазмы

Аргон имеет потенциал ионизации, который хорошо подходит для создания и поддержания стабильной плазмы в типичных вакуумных и энергетических условиях, используемых в магнетронных системах. Он обеспечивает баланс, будучи достаточно легким для ионизации, не становясь при этом слишком нестабильным.

Понимание компромиссов и альтернатив

Хотя аргон является стандартным вариантом, это не единственный выбор. Понимание альтернатив раскрывает более глубокие стратегические цели осаждения тонких пленок.

Когда аргона недостаточно: реактивное распыление

Иногда целью является не осаждение чистого материала, а создание определенного химического соединения, такого как оксид или нитрид. Это называется реактивным распылением.

В этом процессе реактивный газ, такой как кислород (O2) или азот (N2), преднамеренно вводится в камеру вместе с аргоном. Ионы аргона по-прежнему выполняют основную работу по распылению металлической мишени, но реактивный газ соединяется с распыленными атомами, когда они движутся к подложке и оседают на ней, образуя составную пленку, такую как нитрид титана (TiN) или диоксид кремния (SiO2).

Недостаток: отравление мишени

Основная проблема в реактивном распылении — это отравление мишени. Это происходит, когда реактивный газ начинает образовывать слой соединения (например, нитрид или оксид) непосредственно на поверхности самой мишени.

Этот «отравленный» слой часто имеет гораздо более низкий выход распыления, чем чистая металлическая мишень. В результате скорость осаждения может резко упасть, что делает процесс нестабильным и трудным для контроля. Управление парциальным давлением реактивного газа критически важно для предотвращения этого эффекта.

Как магнетрон усиливает процесс

«Магнетрон» в магнетронном распылении — это важнейшее усовершенствование, которое делает использование аргона таким эффективным.

Концентрация плазмы

Магнетрон использует конфигурацию мощных магнитов, расположенных за распыляемой мишенью. Это магнитное поле улавливает высокоподвижные электроны из плазмы, заставляя их двигаться по спиральной траектории непосредственно перед поверхностью мишени.

Повышение эффективности ионизации

Улавливая электроны вблизи мишени, магнетрон значительно увеличивает вероятность того, что эти электроны столкнутся с нейтральными атомами аргона и ионизируют их.

Это создает плотную, интенсивную плазму, сконцентрированную именно там, где она больше всего нужна. Это позволяет достигать очень высоких скоростей распыления при гораздо более низких рабочих давлениях по сравнению с распылением без магнетрона, что приводит к получению пленок более высокого качества.

Правильный выбор для вашей цели

Ваш выбор газа полностью определяется свойствами, которые вам нужны в конечной тонкой пленке.

- Если ваша основная цель — осаждение чистой элементарной пленки (например, чистого золота или алюминия): Аргон — это окончательный и наиболее экономичный выбор благодаря его инертности и эффективности.

- Если ваша основная цель — создание твердой, керамической или оптической составной пленки (например, TiN, Al2O3): Вы должны использовать тщательно контролируемую смесь аргона и реактивного газа, такого как азот или кислород.

- Если ваша основная цель — максимизация скорости осаждения очень тяжелого или трудно распыляемого материала: Вы можете рассмотреть более тяжелый, более дорогой благородный газ, такой как криптон или ксенон, если это позволяет бюджет и оправдан прирост эффективности.

В конечном счете, выбор правильного технологического газа заключается в контроле фундаментальной физики и химии в плазме для достижения точных свойств пленки, которые вам требуются.

Сводная таблица:

| Свойство | Почему это важно для распыления |

|---|---|

| Инертность | Предотвращает химические реакции, обеспечивая осаждение чистой пленки без загрязнений. |

| Высокая атомная масса | Обеспечивает эффективную передачу импульса для высоких скоростей распыления и более быстрого осаждения. |

| Экономичность | Обильный и доступный, что делает его идеальным для промышленных и исследовательских применений. |

| Стабильная плазма | Легко ионизируется, что позволяет стабильно и надежно генерировать плазму в камере. |

Готовы оптимизировать процесс осаждения тонких пленок? Выбор газа для распыления критически важен для достижения точных свойств пленки, необходимых для ваших исследований. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая магнетронные распылительные системы и технологические газы, адаптированные к вашему конкретному применению — будь то чистый аргон для элементарных пленок или рекомендации по смесям реактивных газов для составных пленок. Позвольте нашим экспертам помочь вам повысить эффективность вашей лаборатории и качество пленок. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши лабораторные потребности и найти правильное решение для вас!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений