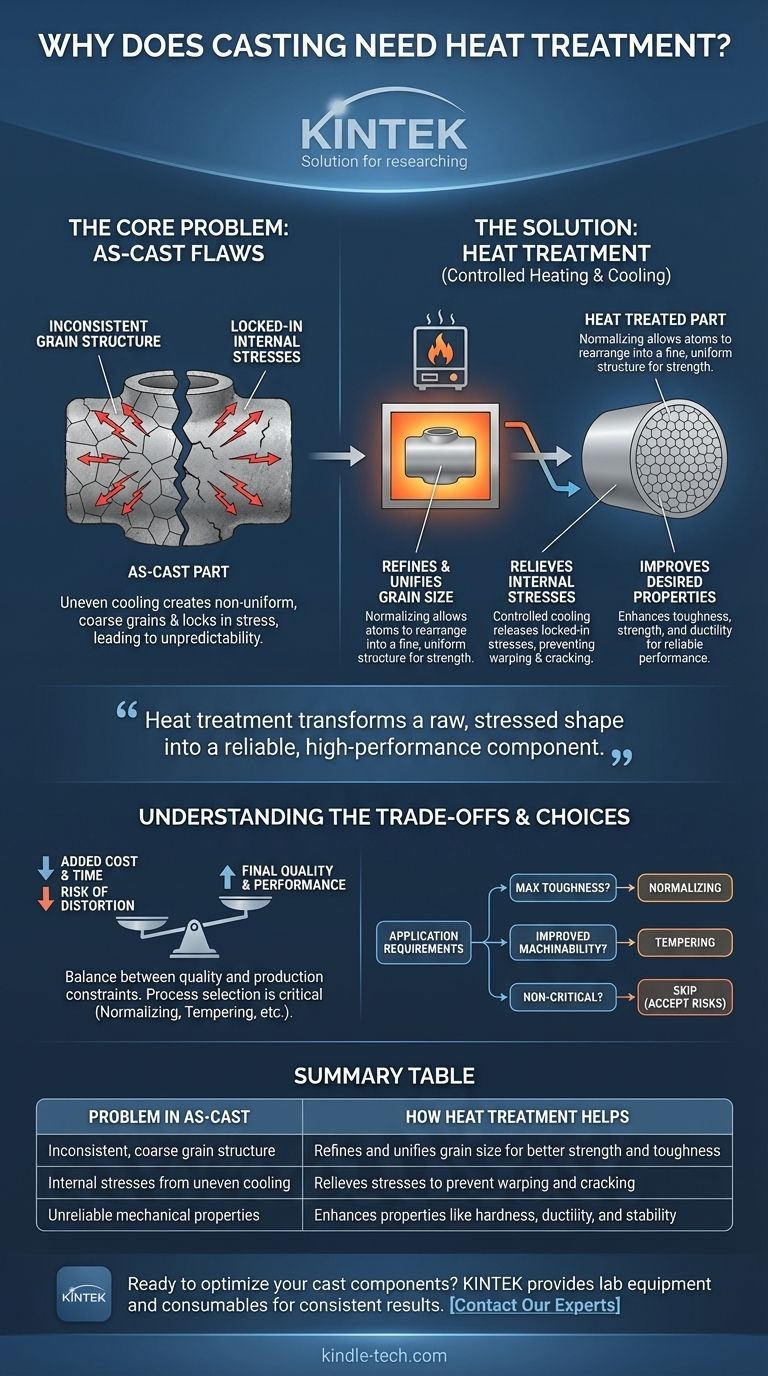

Проще говоря, металлической отливке необходима термообработка для исправления структурных несовершенств и внутренних напряжений, возникающих в процессе литья. Благодаря контролируемому нагреву и охлаждению, термообработка улучшает внутреннюю зернистую структуру металла, повышая такие критически важные свойства, как прочность, ударная вязкость и стабильность размеров, что делает деталь пригодной для ее предполагаемого применения.

Процесс литья создает форму объекта, но оставляет после себя непоследовательную и напряженную внутреннюю структуру. Термообработка — это важный этап доработки, который превращает эту необработанную форму в надежный, высокопроизводительный инженерный компонент.

Основная проблема: почему необработанные отливки имеют дефекты

Металлическая деталь, только что извлеченная из формы, известная как "необработанная отливка", редко бывает готова к эксплуатации. Неконтролируемое охлаждение, присущее процессу литья, приводит к значительным внутренним дефектам, которые снижают ее производительность.

Неоднородная зернистая структура

По мере затвердевания и охлаждения расплавленного металла в форме, различные участки охлаждаются с разной скоростью. Более толстые участки охлаждаются медленно, в то время как более тонкие участки охлаждаются быстро.

Это неравномерное охлаждение создает неоднородную и часто крупнозернистую структуру по всей детали. Крупные зерна обычно приводят к снижению прочности и ударной вязкости.

Зафиксированные внутренние напряжения

Тот же процесс неравномерного охлаждения, который влияет на зернистую структуру, также фиксирует значительные внутренние напряжения в материале.

Эти напряжения могут привести к деформации или растрескиванию детали со временем, иногда даже до того, как она будет введена в эксплуатацию. Они также делают компонент хрупким и непредсказуемым под нагрузкой.

Ненадежные механические свойства

Из-за непоследовательной зернистой структуры и внутренних напряжений, необработанная отливка имеет непредсказуемые и ненадежные механические свойства.

Одна область отливки может быть тверже и более хрупкой, в то время как другая может быть мягче. Это отсутствие однородности неприемлемо для большинства инженерных применений, от автомобильных компонентов до деталей самолетов.

Как термообработка исправляет дефекты литья

Термообработка — это строго контролируемый процесс, предназначенный для устранения негативных последствий неконтролируемого охлаждения. Он фундаментально реорганизует внутреннюю структуру металла на микроскопическом уровне.

Улучшает и унифицирует размер зерна

Процессы, такие как нормализация, включают нагрев стали до определенной температуры выше ее критической точки и выдержку при этой температуре.

Это позволяет атомам перестроиться в гораздо более тонкую, однородную зернистую структуру. Как отмечают источники, этот процесс позволяет получить однородную "перлитную структуру", которая значительно улучшает размер зерна.

Снимает внутренние напряжения

Путем равномерного нагрева всего компонента с последующим контролируемым охлаждением (например, на открытом воздухе для нормализации) снимаются зафиксированные напряжения.

Это снятие напряжений делает деталь стабильной по размерам и значительно снижает риск растрескивания или деформации в дальнейшем сроке службы.

Улучшает желаемые свойства

Конечная цель термообработки — улучшить физические свойства отливки.

Улучшенная зернистая структура напрямую приводит к повышению ударной вязкости и прочности. Другие виды обработки, такие как отпуск, могут быть использованы после первоначального процесса закалки для увеличения пластичности и снижения хрупкости, достигая точного баланса свойств.

Понимание компромиссов

Хотя термообработка необходима для повышения производительности, она имеет свои особенности. Она представляет собой баланс между конечным качеством и производственными ограничениями.

Дополнительные затраты и время

Термообработка требует специализированных печей, значительного потребления энергии и дополнительного времени обработки. Это увеличивает общую стоимость и время выполнения заказа на изготовление конечной детали.

Риск деформации

Нагрев детали до высоких температур может привести к ее деформации или искажению, особенно в случае сложных геометрических форм или тонкостенных компонентов. Это требует тщательной загрузки в печь, поддержки и контроля процесса для снижения рисков.

Выбор процесса критически важен

Не существует универсальной термообработки. Использование неправильного процесса может быть хуже, чем отсутствие его вообще. Выбор между нормализацией, отжигом, закалкой или отпуском полностью зависит от конкретного металлического сплава и желаемых конечных свойств компонента.

Правильный выбор для вашей цели

Решение о применении термообработки и ее типа определяется требованиями к конечному применению детали.

- Если ваша основная цель — максимальная ударная вязкость и снятие напряжений для конечной детали: Нормализация является критически важным шагом для создания прочного, стабильного и надежного стального компонента.

- Если ваша основная цель — улучшение обрабатываемости после процесса закалки: Отпуск является необходимым вторичным видом обработки для снижения хрупкости и восстановления некоторой пластичности.

- Если ваша основная цель — снижение затрат для некритических применений: Вы можете отказаться от термообработки, но должны принять на себя присущие риски внутренних напряжений, потенциальной хрупкости и непоследовательных механических свойств.

В конечном итоге, термообработка — это решающий процесс, который превращает металлическую отливку из простой формы в предсказуемый и надежный инженерный компонент.

Сводная таблица:

| Проблема в необработанных отливках | Как помогает термообработка |

|---|---|

| Неоднородная, крупнозернистая структура | Улучшает и унифицирует размер зерна для повышения прочности и ударной вязкости |

| Внутренние напряжения от неравномерного охлаждения | Снимает напряжения для предотвращения деформации и растрескивания |

| Ненадежные механические свойства | Улучшает свойства, такие как твердость, пластичность и стабильность |

Готовы оптимизировать ваши литые компоненты с помощью точной термообработки? KINTEK специализируется на лабораторном оборудовании и расходных материалах для металлургических процессов, помогая вам достигать стабильных, высокопроизводительных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова разница между сбалансированным и несбалансированным магнетроном? Выберите правильный инструмент для вашего процесса нанесения тонких пленок

- Что не может обнаружить РФА? Раскрываем критические ограничения рентгенофлуоресцентного анализа

- Что такое осаждение тонких пленок в полупроводниках? Создание основы современной электроники

- Почему при каталитическом пиролизе пластиков требуется непрерывный поток азота высокой чистоты? Максимизация выхода топлива

- Каким образом лабораторные шейкеры повышают эффективность реакции? Увеличение анаэробного разложения и выхода биогаза

- Как лабораторные шейкеры или мешалки влияют на эффективность производства водорода во время темной ферментации?

- Каковы четыре типа биомассы, которые можно перерабатывать? Руководство по возобновляемым источникам энергии

- Какие конструктивные особенности делают морозильники ULT долговечными и удобными в использовании? Обеспечение долгосрочной сохранности образцов и эффективности лаборатории