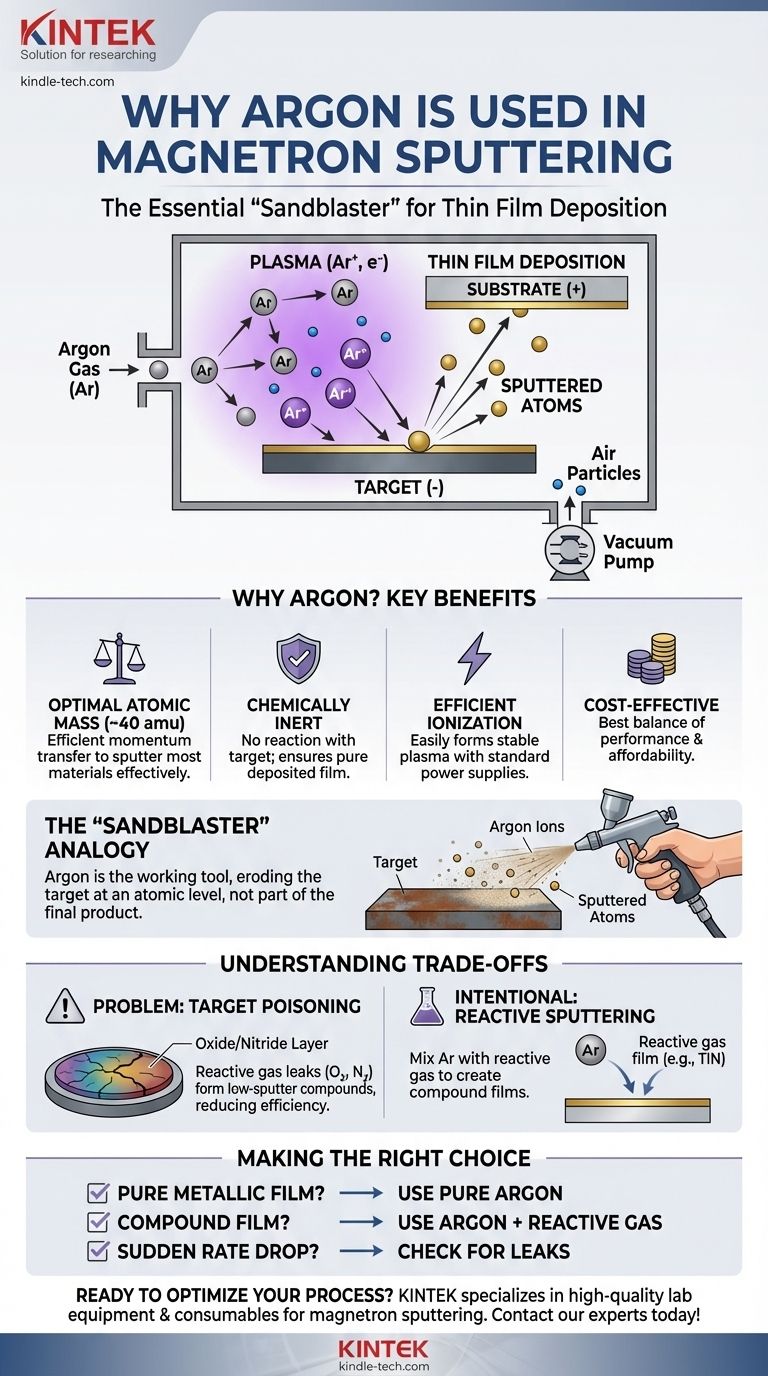

При магнетронном распылении используется аргон, поскольку это химически инертный газ с достаточной атомной массой для эффективного функционирования в качестве частицы «бомбардировки». При ионизации в плазму ионы аргона ускоряются в сторону материала мишени, физически выбивая атомы с ее поверхности. Этот процесс позволяет этим выбитым атомам перемещаться и оседать на подложке, образуя тонкую пленку, при этом аргон химически не вмешивается в процесс.

Основной принцип заключается в следующем: аргон не является частью конечного продукта, а скорее незаменимым рабочим инструментом, который делает возможным физический процесс распыления. Он выбирается за идеальный баланс атомного веса и химической инертности, служа «пескоструйным аппаратом», который разрушает мишень на атомном уровне.

Основной механизм: как работает распыление

Роль плазмы

Магнетронное распыление происходит внутри вакуумной камеры для обеспечения чистоты и контроля процесса.

Сначала из камеры откачивается большая часть частиц воздуха. Затем она заполняется небольшим контролируемым количеством рабочего газа, которым обычно является аргон.

Между держателем подложки и напыляемым материалом, известным как мишень, прикладывается высокое напряжение. Этот электрический потенциал в сочетании с магнитным полем от магнетрона воспламеняет газ аргон, превращая его в плазму.

Ионизация и ускорение

Плазма состоит из смеси нейтральных атомов аргона, положительно заряженных ионов аргона (Ar+) и свободных электронов.

Мишени придается отрицательный заряд (она действует как катод). Это сильно притягивает положительно заряженные ионы аргона из плазмы.

Эти ионы Ar+ ускоряются через электрическое поле, приобретая значительную кинетическую энергию, прежде чем столкнуться с поверхностью мишени.

Процесс бомбардировки

Высокоэнергетическое столкновение иона аргона передает импульс атомам материала мишени, подобно тому, как биток ударяет по шарам в пирамиде.

Если передача импульса достаточна, она может выбить, или «распылить», атомы с поверхности мишени.

Эти распыленные атомы проходят через вакуумную камеру и конденсируются на подложке, постепенно формируя тонкую, однородную пленку.

Почему аргон является отраслевым стандартом

Хотя можно использовать и другие инертные газы, аргон обеспечивает наилучшее сочетание производительности, безопасности и стоимости для подавляющего большинства применений.

Оптимальная атомная масса

Атомная масса аргона (около 40 а.е.м.) достаточно велика, чтобы эффективно передавать импульс и распылять большинство материалов.

Более легкие газы, такие как гелий, были бы менее эффективными, в то время как более тяжелые газы, такие как ксенон или криптон, могут обеспечить более высокую скорость распыления, но они значительно дороже.

Химическая инертность

Как благородный газ, аргон химически инертен. Это критически важное свойство.

Это означает, что ионы аргона не вступают в химическую реакцию с материалом мишени во время бомбардировки. Это гарантирует, что распыленный материал, достигающий подложки, является чистым, сохраняя желаемые свойства конечной пленки.

Эффективная ионизация

Аргон имеет относительно низкий потенциал ионизации, что означает, что для превращения его в плазму не требуется экстремальное количество энергии.

Это позволяет создавать стабильную, плотную плазму с использованием стандартных источников питания постоянного или радиочастотного тока, что приводит к стабильному и контролируемому процессу осаждения.

Понимание компромиссов и сложностей

Выбор и чистота рабочего газа имеют решающее значение для стабильности процесса и качества пленки. Введение других газов, преднамеренно или нет, может кардинально изменить результат.

Проблема реактивных газов

Распространенной проблемой является отравление мишени. Это происходит, если в систему попадает реактивный газ, такой как кислород или азот из-за небольшой утечки.

Эти реактивные газы могут образовывать соединения на поверхности мишени (например, оксиды или нитриды). Эти соединения часто имеют гораздо более низкую скорость распыления, чем чистый материал.

Этот «отравленный» слой снижает эффективность осаждения и может привести к дефектам или нестабильности плазмы, таким как дугообразование.

Преднамеренное реактивное распыление

Этот же принцип используется в процессе, называемом реактивным распылением.

В этой технике реактивный газ (например, азот или кислород) намеренно смешивается с аргоном.

Это позволяет наносить пленочные соединения. Например, распыляя титановую мишень в аргоно-азотной атмосфере, можно создать твердую, золотисто-желтую пленку нитрида титана (TiN) на подложке.

Сделайте правильный выбор для вашей цели

Выбор технологического газа является основополагающим для достижения желаемых характеристик пленки.

- Если ваша основная цель — чистая металлическая пленка: Аргон почти всегда является правильным выбором из-за его инертности, эффективности и низкой стоимости.

- Если ваша цель — создание пленочного соединения (например, оксида или нитрида): Вы будете использовать аргон в качестве основного распыляющего газа, но намеренно вводить контролируемое количество реактивного газа (O₂ или N₂) для образования соединения.

- Если вы наблюдаете внезапное падение скорости осаждения: Ваш первый шаг — проверить систему на наличие утечек, которые могут вносить реактивные газы и отравлять вашу мишень.

В конечном счете, понимание аргона не как простого расходного материала, а как критически важного компонента двигателя распыления является ключом к освоению процесса осаждения.

Сводная таблица:

| Свойство | Почему это важно для распыления |

|---|---|

| Химическая инертность | Предотвращает реакции с мишенью, обеспечивая чистое осаждение пленки. |

| Оптимальная атомная масса (~40 а.е.м.) | Эффективно передает импульс для эффективного распыления атомов мишени. |

| Низкий потенциал ионизации | Легко образует стабильную плазму со стандартными источниками питания. |

| Экономическая эффективность | Обеспечивает наилучший баланс производительности и доступности по сравнению с другими инертными газами. |

Готовы оптимизировать процесс нанесения тонких пленок?

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для магнетронного распыления и других передовых лабораторных применений. Независимо от того, нужны ли вам надежные системы подачи аргона, распыляемые мишени или экспертные консультации по устранению таких проблем, как отравление мишени, наши решения разработаны для повышения эффективности вашей лаборатории и обеспечения чистоты пленки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каково реальное применение интерференции тонких пленок? От антибликовых очков до высокотехнологичных полупроводников

- Над какой температурой должна быть температура, чтобы процесс считался пайкой твердым припоем? Понимание порога в 450°C

- Что такое спеченное железо? Руководство по сложным и экономически эффективным металлическим деталям

- Что такое процесс распыления в ААС? Руководство по технологии нанесения тонких пленок

- Какова функция напылительного катодного распылителя? Достижение превосходного нанесения тонких пленок для СЭМ и микроэлектроники

- Как биомасса становится менее дорогой? Раскройте потенциал недорогого местного сырья

- Каковы различные типы процессов термообработки? Руководство по закалке, отжигу и пайке

- Каков первый шаг преобразования биомассы в энергию? Выберите правильный путь для вашего сырья